허세완 (Heo S.W.) 전력제어소자연구실 선임연구원

오지민 (Oh J.M.) 전력제어소자연구실 연구원

김민기 (Kim M.K.) 전력제어소자연구실 연구원

I. 서론

모터, 모터구동회로, 고전압 파워소자구동회로, 고전압 파워소자로 구성된 모터구동시스템은 전기에너지를 기계에너지로 변환하여 다양한 전자기기에서 모터를 구동 및 제어하는 역할을 하며, 모터구동시스템 기술은 교류전원을 사용하는 교류 모터구동시스템에 비해 제어가 용이하고 저가격인 직류전원을 사용하는 직류 모터구동시스템으로 발전하고 있는 추세이며 최근에는 기존의 직류 모터구동시스템보다 고내구성, 저소음, 긴수명, 고효율 특성을 구비한 브러시 없는 직류(BLDC: Brush-less Direct Current) 모터구동시스템에 대한 수요가 급증하고 있다.

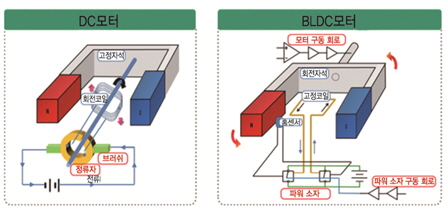

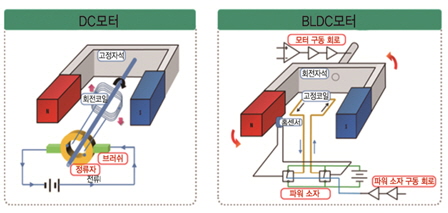

(그림 1)은 기존 직류모터 및 BLDC 모터의 구조를 보여 준다. 기존 직류모터에서 외부 전원을 공급하는 브러시와 직류모터의 극성을 바꿔주는 정류자 대신에 고전압 파워소자를 사용하므로 고전압 파워소자 기술, BLDC 모터는 직류전원을 사용하는 직류모터이지만 교류모터와 같은 교류전원으로 구동해야 하므로 직류전원을 교류전원으로 변환하기 위하여 고전압 파워소자를 구동하는 고전압 파워소자구동회로 기술, BLDC 모터를 응용분야에 맞게 속도 혹은 토크를 제어하여 구동하는 모터구동회로 기술과 BLDC 모터 기술이 필요하다.

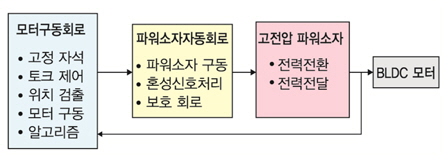

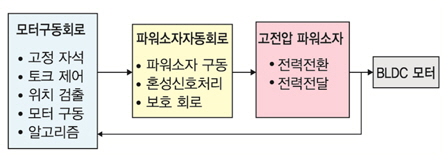

(그림 2)는 BLDC 모터구동시스템 블록도로 모터구동회로는 모터구동시스템의 제어 알고리즘에 따라 BLDC 모터 제어 및 구동 역할을 하고, 파워소자구동회로는 모터구동회로의 출력신호에 의해 혼성신호처리로 고전압 파워소자를 구동하는 역할을 하고, 고전압 파워소자는 BLDC 모터 교류전원으로 변환하여 전달하는 역할을 한다. 이에 BLDC 모터구동시스템에서는 모터구동회로, 고전압 파워소자구동회로, 고전압 파워소자 및 BLDC 모터 기술개발이 요구된다.

최근 에너지 위기와 환경규제 강화 등의 이슈가 대두되는 상황에서 에너지 절전형 BLDC 모터구동시스템 기술은 BLDC 모터 기술과 전력반도체 기술이 융합되어 해외 의존도가 매우 높은 BLDC 모터구동시스템 제품 등에 대한 수입대체 효과 유발 및 국내업체들의 시장 진입 기회 제공과 관련 산업분야 국가경쟁력 확보에 크게 기여할 핵심 기술분야이다[1][2].

II. BLDC 모터구동시스템 기술동향

에너지 절전형 BLDC 모터구동시스템의 핵심 기술인 고전압 파워소자, 모터구동회로, 파워소자구동회로 및 모듈 기술동향에 대해 기술한다.

1. BLDC 파워소자 기술동향

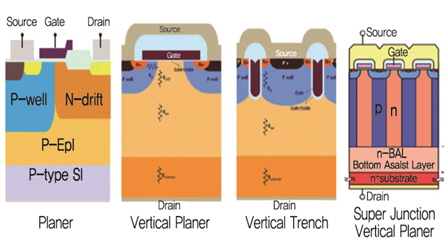

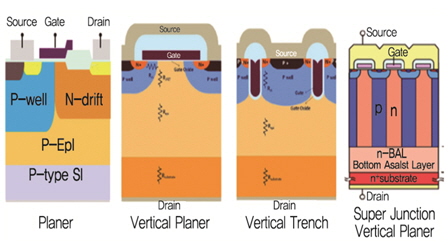

실리콘 파워소자기술은 저면적, 고항복전압, 저손실을 얻기 위한 기술적인 추세로 실리콘 파워소자의 온 저항과 스위칭 손실이 동시에 개선할 수 있다. 또한 실리콘 파워소자의 온 저항을 유지하면서 높은 항복전압이 가능한 수직구조의 파워소자 기술로 발전하고 있고, 실리콘 파워소자는 낮은 온 저항과 높은 항복전압이 가능한 소자 구조 및 제작방법에 대한 연구가 수행 중이며, 특히 실리콘의 한계 성능을 극복하기 위한 구조 연구에 집중하고 있다. 수직파워소자 기술은 Planar 소자에서 Vertical Planar, Vertical Trench 소자로 발전하고 있고 최근에는 고전압 낮은 온 저항이 가능한 Super Junction Vertical 파워소자에 대한 연구가 활발히 진행되고 있다. (그림 3)은 수직파워소자 기술발전 추세를 보여준다.

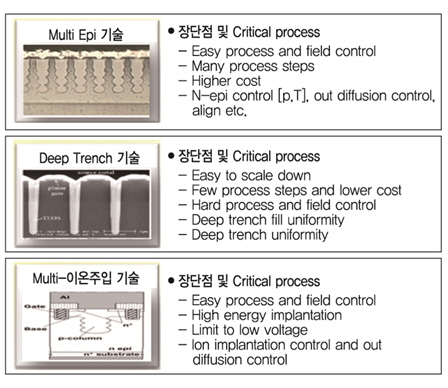

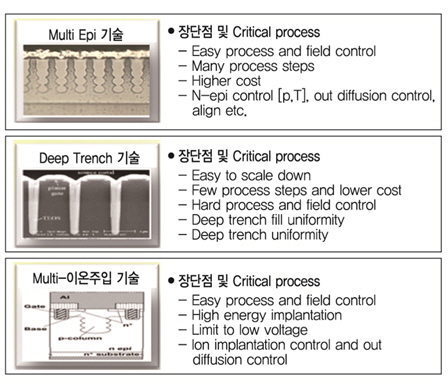

Super Junction 파워소자 기술은 실리콘 물성한계를 능가하는 특성을 갖는 기술로써 차세대 전력소자의 낮은 온 저항, 높은 항복전압을 구현하는 새로운 기술로 수직구조의 채널이 완전 공핍영역이 되도록 하여 채널에 인가되는 전계가 균일하여 채널의 도핑 농도를 증가하여 온 저항을 낮출 수 있고, 항복전압도 높게 할 수 있는 기술로 현재 Super Junction 파워소자 기술은 (그림 4)와 같이 멀티 에피, Deep 트렌치 및 멀티 이온 주입 기술이 상용화 되고 있다. 20V~900V 항복전압을 가지는 실리콘 파워 소자기술은 플래너 구조에서 트렌치 구조와 Super Junction MOS로 동일한 항복전압을 유지하면서 온 저항을 낮추는 경향으로 발전하고 있고, 400V~1500V 항복전압을 가지는 IGBT(Insulated Gate Bipolar Transistor) 소자기술은 플래너 구조에서 트렌치 구조, NPT(Non-Punch Through) 구조에서 Field Stop IGBT로 발전하고 있고 낮은 온 저항, 열 발산 문제가 적은 대전류, 고전압 파워 소자기술은 플래너 구조의 LDMOS(Lateral Diffusion MOS) 파워소자에서 수직구조의 VDMOS(Vertical Diffusion MOS)/ TDMOS(Trench Diffusion Metal Oxide Semiconductor) 파워소자로 발전하고 있다.

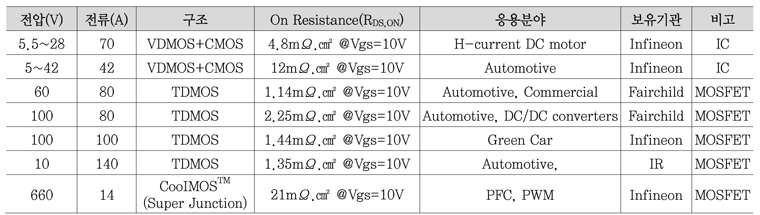

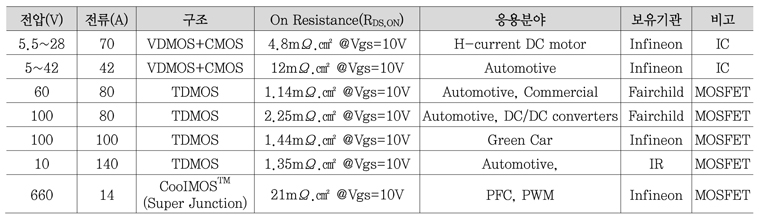

미국 TI[3], Fairchild[4], IR[5], Vishay[6], 유럽 Infineon[7], STMicroelectronics[8], Freescale[9], 일본 Renesas[10], Hitachi[11] 등 유수한 반도체 회사들이 다양한 종류의 LDMOS, VDMOS 및 TDMOS 소자를 양산하고 있다. 세계 전력반도체 시장을 선도하는 독일 Infineon, 미국 Freescale은 다양한 종류의 디스크리트 파워소자제품을 양산하고 있으며, 특히 차량용 30V~600V급 플래너 및 트렌치 디스크리드 파워 MOS를 양산하고 있고 Fairchild korea는 각종 전원장비에 응용되는 30V~900V급 디스크리트 파워 MOS와 400V~1200V급 디스크리트 IGBT를 양산하고 있다. 현재 상용화된 파워소자에서 100V급 이하 50A급 이하 혹은 600V급 이상 50A급 이하의 실리콘 파워소자가 주류를 형성하여 다양한 제품에 활용되고 있다. <표 1>은 현재 상용 수직파워소자 기술동향을 보여준다.

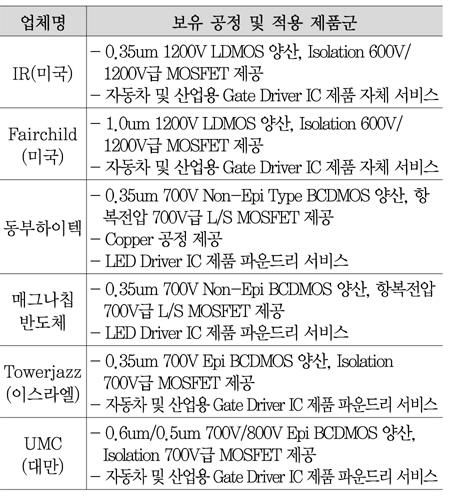

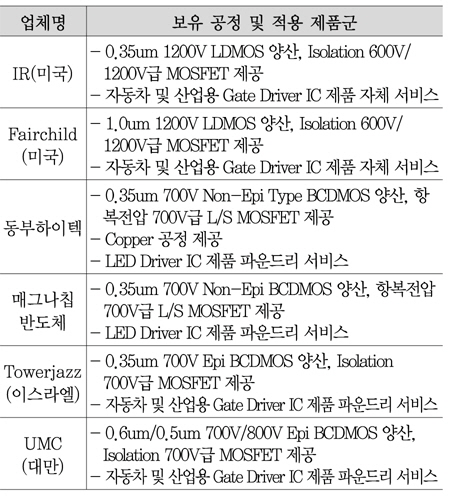

실리콘 파워소자 집적화 공정기술은 파워공정과 일반 로직공정을 이원화한 공정기술에서 파워소자와 일반 로직소자가 원칩화 가능한 BCD(Bipolar CMOS DMOS) MOS 공정으로 발전하고 있고 독일 XFAB사[12] 및 동부하이텍사[13]는 고전압(100V~700V 이상 급) 중전류(50A 이하) BCD 공정기술을 개발 및 파운드리 서비스 진행 중이며, 미국 IR, 미국 Fairchild, 일본 Mitsubishi[14] 는 고전압(600/1200V급) 대전류(200A 이하) BCD 공정기술을 개발 및 자체 서비스 진행 중이다. 600V/1200V급 Isolation 고전압/대전류 파워집적화 공정기술은 일부 종합반도체회사(IDM: Integrated Device Manufacturer)의 자체 시설을 보유하고 있으며 현재 1200V급 파운드리 서비스 가능한 파운드리 회사는 전무하다. 파워소자 집적화 공정기술은 Infineon의 온 저항 최소화 및 robustness 최대화를 구현한 OptiMOS 기술, STM의 고집적 STripFET, IR과 Vishay의 1 inch2당 수억개 셀을 집적화시킨 트렌치 게이트 기술 등이 양산되고 있다. <표 2>는 미국 IR, Fairchild, 동부하이텍, 매그나칩반도체[15], 이스라엘 Towerjazz[16] 및 대만 UMC[17]사의 고전압 실리콘 파워소자 집적화 공정기술 현황에 대해 보여 준다.

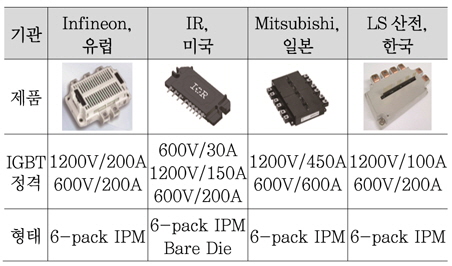

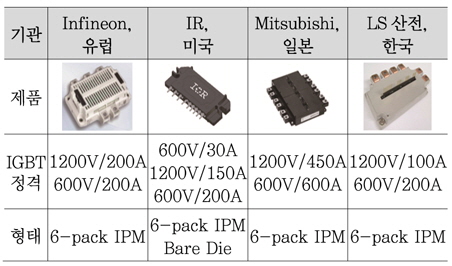

실리콘 파워소자의 전류밀도를 높이고 낮은 손실을 가지게 하여 하나의 패키지에 여러 개의 소자 집적화를 실현할 수 있고 실리콘 파워소자의 응용범위를 확대성과 수평형 소자 기술의 발전을 통한 IC에의 접목 등을 가능하게 하는 실리콘 파워소자 집적화 공정기술은 소형화, 고집적화로 발전하고 있다. IGBT 소자의 구조개선을 통한 소형화, LSI 기술이 접목되는 고전압 IC 기술, 패키지 기술의 진보 등으로 IGBT의 구동회로와 보호회로를 하나의 패키지에 집적하여 고성능화 및 다기능화가 가능한 IPM(Intelligent Power Module) 기술로 발전하고 있다. <표 3>은 유럽 Infineon, 미국 IR, 일본 Mitsubishi 및 LS산전[18]사의 상용 IGBT IPM 기술동향을 보여준다.

2. BLDC 모터구동회로 기술동향

BLDC 모터구동회로 기술의 주된 목적은 현재 구동시간에서의 모터 위치정보 신호 기반으로 다음 구동시간에서의 정확한 모터 위치정보 신호로 제어하여 BLDC 모터를 제어 알고리즘에 따라 정확하고 정밀하게 구동을 하는 것이고, BLDC 모터의 위치정보 신호를 검출하는 기술에 따라 홀센서 혹은 엔코드, 레조버 등 위치센서를 사용하여 모터의 위치정보 신호를 검출하는 센서드 BLDC 모터 위치검출 기술과 센서드 BLDC 모터 위치검출 기술의 위치센서와 같은 역할을 하는 모터의 BEMF(Back Electromotive Force, 역기전력) 신호로 모터의 위치정보 신호를 검출하는 센서리스 BLDC 모터 위치검출 기술이 있다. 센서드 BLDC 모터 위치검출 기술에서 위치센서는 가격이 저렴한 홀센서가 가장 많이 사용되고 있고, 홀센서리스 BLDC 모터 위치검출 기술에서는 고정밀 위치검출을 위해 정확한 3상 상전류 및 상전압 검출과 위치검출 알고리즘 및 구현회로 기술이 필요하다. 다양한 BLDC 모터 위치검출 알고리즘 중에 가장 많이 사용되는 위치검출 알고리즘은 SMO(Sliding Mode Observer)이다. SMO 위치검출 알고리즘은 실측 3상 전류/전압을 이용하여 축변환하여 실측 2상 전류와 실측 2상 전압에 의한 추정 2상 전류로 모터의 위치정보 신호를 검출하여 모터의 위치정보 신호를 검출한다. 또한 센서리스 모터의 정확한 위치를 검출하기 위하여 모터의 실측 전류가 필요하며 이를 위해서 고전압 파워소자 전류 검출이 필요하다. 고전압 파워소자에 직렬 저항을 추가하여 저항에 흐르는 전류를 검출하는 기술이 가장 일반적이지만 대전류 검출 시 매우 손실이 발생하는 단점이 있어서 고전압 파워소자의 전류 미러 형태의 전류 센싱 소자를 이용하여 전류를 검출하는 기술이 나오고 있다. 전류 센싱 소자를 통한 전류 검출기술은 추가적인 회로기술이 필요하다.

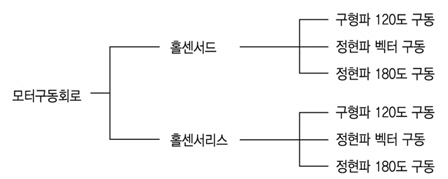

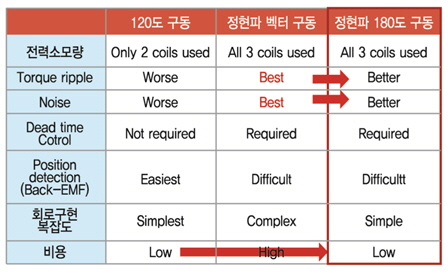

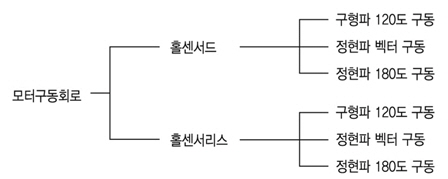

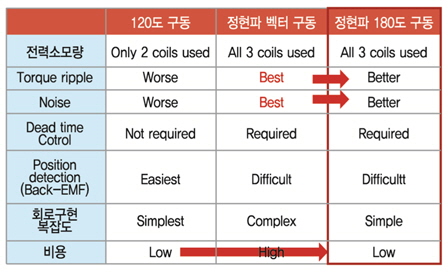

BLDC 모터의 역기전력 전압 모양에 따라 구형파 혹은 정현파로 구분되고 BLDC 모터 구동 시 3상 중 2상만 구동 혹은 3상 모두 구동하는 120도, 180도, 벡터로 구분된다.

(그림 5)는 BLDC 모터구동회로 기술을 도식화한 것이고, (그림 6)은 서로 다른 구동방식에 따른 장·단점을 보여준다.

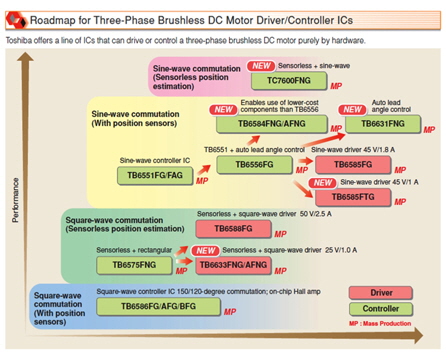

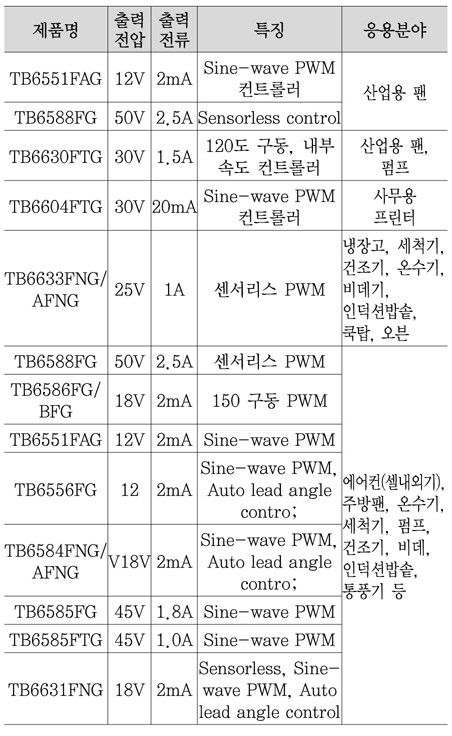

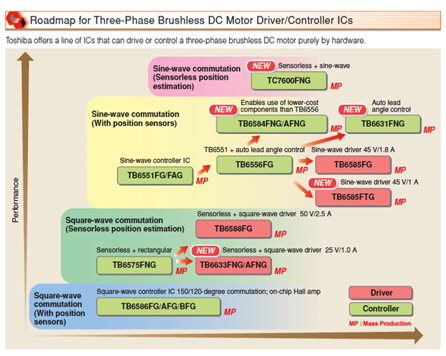

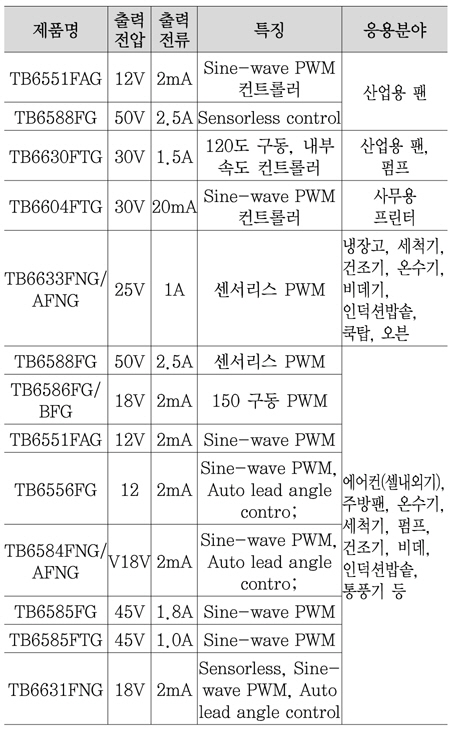

최근에는 홀센서리스 정현파 180도 혹은 벡터 180도 구동방식의 고성능 저소음 BLDC 모터구동회로 기술에 대한 연구가 활발히 진행되고 있다. 홀센서드 구형파 120도 구동 모터구동회로 기술은 저비용 저성능 Low-end 제품용으로 널리 상용화되어 다양한 용도의 제품들이 출시되고 있다. 16bit 혹은 32bit DSP 기반의 홀센서드 혹은 홀센서리스 High-end 제품용 벡터 180도 모터구동회로 기술은 Toshiba[19], TI, Infineon, Renesas 등에서 많이 연구되고 있고 홀센서드 벡터 180도 BLDC 모터구동회로 상용 제품들을 출시하고 있다. 홀센서리스 정현파 180도 모터구동회로 기술은 Toshiba 등에서 연구 중이고 백색가전용 일부 제품들을 출시하고 있다. ETRI에서는 백색가전용 홀센서리스 정현파 180도 모터구동회로 기술을 개발하고 있다. TI에서는 TMS 320x 시리즈 32bit DSP 기반 홀센서드 혹은 홀센서리스 벡터 180도 구동관련 상용제품들이 출시되고 있고, Infineon에서는 16bit/32bit MCU 기반 홀센서드 혹은 홀센서리스 벡터 180도 구동관련 상용 제품들이 출시되고 있으며, Renesas에서는 16bit/32bit MCU 기반 홀센서드 정현파 180도 구동 관련 제품을 출시하고 있고, Toshiba에서는 ASIC 기반 홀센서리스 정현파 180도 구동관련 제품을 출시하고 있다. 특히 Toshiba는 백색가전용 BLDC 모터 구동 관련 다양한 제품군을 상용화 하고 있다((그림 7) 참조)(<표 4> 참조). BLDC 모터구동회로 기술개발 방향은 적용하려는 시스템에 따라 조금씩 다르나 전반적인 추세는 서브 마이크론 BCDMOS 공정개발을 통한 고집적화 및 유사기능을 중심으로 다양한 기능을 통합해가는 임베디드방식으로 발전하고 있다.

3. BLDC 파워소자구동회로 기술동향

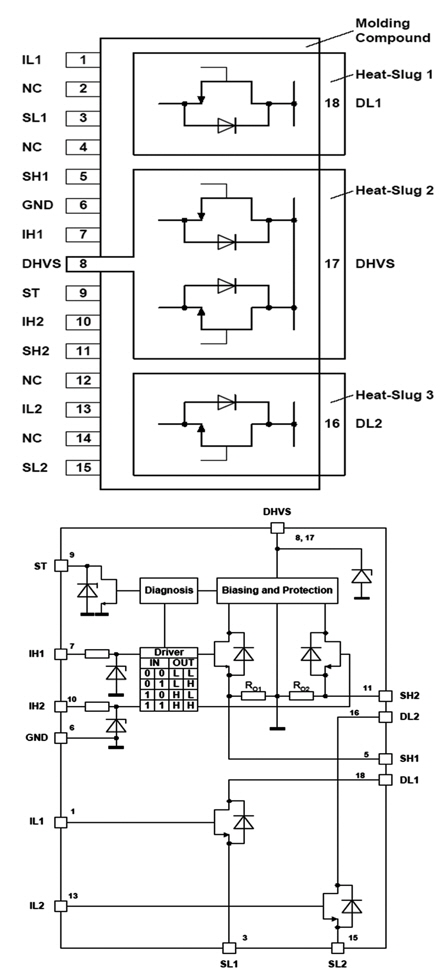

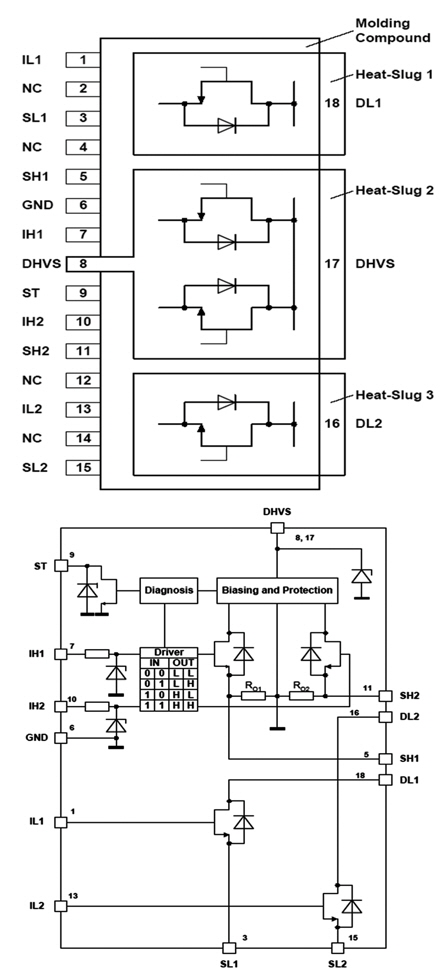

파워소자구동회로 기술은 모터구동회로의 파워소자용 게이트 출력신호로부터 고전압 High-side 파워소자 및 Low-side 파워소자를 구동하는 게이트 구동회로와 외부 및 내부상황에 따른 보호 및 제어회로로 구성되어 모터구동 및 제어 알고리즘에 따라 고전압 파워소자를 구동 및 제어하는 역할을 한다. 고전압 파워소자가 내장 혹은 외장에 따라 파워소자구동 회로의 구조가 달라지고 최근에는 고전압 파워소자를 내장하는 파워소자구동추세로 발전하고 있다. High-Side 게이트 구동회로 기술은 저전압을 고전압으로 Bootstrap하는 Bootstrap 회로가 필요하고 고전압 파워소자의 Substrate와 Drain 전압을 인가할 수 있는 Isolated 고전압 파워소 및 공정기술이 요구된다.

고전압 파워소자의 전류 미러 형태의 전류 센싱 소자를 이용하여 전류를 검출하는 기술은 고전압 파워소자의 전류와 무관하게 크기에 따라 줄어든 전류 검출이 가능하다. 전류 미러 형태의 전류 센싱 소자를 통해 검출된 센싱 전류는 혼성모드 신호처리 기술을 사용하여 디지털값으로 변환하여 제어한다. 일반적으로 Low-side 파워소자에 전류 미러 형태의 전류 센싱 소자에 의해서 Low-side 파워소자 전류를 검출 후 레벨 시스터에 의해 High-side 파워소자의 전류를 검출한다.

4. BLDC 모터구동 모듈 기술동향

BLDC 모터구동 모듈 기술개발은 Package 기술개발로 여러 개의 칩들을 On-Board하는 Board Level 모듈에서 Chip Level로 집적화 가능한 Chip Level 모듈 형태로 발전하는 추세로 파워소자, 파워소자 구동회로, 모터구동회로 각각의 3칩 3패키징 모터구동 모듈에서 파워소자와 파워소자구동회로가 집적화되어 2칩 1패키징 모터구동 모듈로 발전되어 왔고, 향후 부품/시스템의 지능화, 다기능화, 고기능화, 고집적화 요구에 부응하기 위하여 집적화된 파워모듈로 발전하고 있다. 실리콘 기반 대전류 모터구동 모듈을 위해서는 여러 개의 칩들을 전기적으로 연결하기 위하여 멀티 칩 본딩 기술, 엑폭시딩 기술, EMI(ElectroMagnetic Interference) 감소 등의 기술개발이 요구되어지며, 실리콘 기반 대전류 모터구동 모듈용 패키징 기술은 소형화, 고신뢰성화, 저가격화 및 고생산성으로 발전하고 있고, 가격경쟁력을 갖춘 신소재의 개발이 가속화되면서 파워밀도가 더욱 높아지게 되면서 기존의 와이어본딩 인터커넥션 방식이 한계에 도달하여 본딩 와이어를 Flex 기판이나 반도체 제조에서 사용하는 방법과 유사한 Plana 방식으로 대체하여 모듈 내부의 인터커넥션 집적도와 신뢰성을 높이기 위한 기술개발이 진행되고 있으며 대전류 파워소자에서 발생하는 손실 예측의 정확도를 높여 모터구동 모듈 내에서의 열적 및 기구적인 스트레스 최소화 설계를 가능하게 함으로써 모터구동 모듈의 고신뢰성을 위해 설계된 모듈의 형태로부터 전기적인 기생 RLC(Resistor Inductor Capacitor) 모델을 추출하여 이를 바탕으로 과전압 및 노이즈 감소 설계가 가능한 파워 집적화 모듈 설계 기술로 발전하고 있다.

독일 Infineon, 일본 Renesas는 VDMOS 파워소자와 파워소자 구동회로가 CMOS 집적화된 42V, 40A급 3칩으로 구성된 자동차용 High-Current Motor 구동용 파워모듈을 양산하고 있고, 독일 Infineon, 미국 Free-scale은 42V 42A급 모터 구동용 스위치 드라이버 칩을 양산하고 있다. (그림 8)은 독일 Infineon사의 VDMOS 파워 소자와 파워소자 구동회로가 CMOS 집적화된 42V, 40A급 3칩 BLDC 모터구동시스템 블록도이다.

III. BLDC 모터구동시스템 시장동향

자동차, 백색가전, 산업기기 등에 사용되는 BLDC 모터의 세계 생산량은 2014년 16억 4천만대에서 2018년 23억 9천만대로 연평균 10% 이상의 성장률을 전망되고 DC, BLDC 모터 등 소형모터 세계 시장규모는 2014년 357.7억불에서 2018년 550.1억불로 연평균 10% 성장할 것으로 전망되며 BLDC 모터 세계 시장규모는 2014년 69.9억불에서 2018년 99.6억불로 연평균 9% 성장할 것으로 전망된다[20]. 국내 소형모터 시장규모는 2014년 9.6억불에서 2018년 11.5억불로 연평균 3.8% 성장할 것으로 전망된다[21].

소형화, 저전력화, 고효율화, 고생산성화 가능한 집적화된 BLDC 모터구동시스템 기술은 일반차량 및 PHEV(Plug-in Hybrid Electric Vehicle) 등 그린자동차용, 에어컨, 세탁기, 냉장고 등 그린백색가전용, 산업용 건조기, ATM, 자판기 등 그린 산업용 기기 BLDC 모터에 응용할 수 있음은 물론, 전력 지능형 전력망 기술이 상용화되면 EV(Electric Vehicle) 등 그린자동차용, 댁내 DC 가전 기기용 BLDC 모터에도 활용할 수 있다. (그림 9)는 BLDC 모터구동시스템 기술의 응용분야를 보여준다.

IV. 결론

최근 에너지 위기와 환경규제 강화 등의 이슈가 대두되는 상황에서 기존 직류 모터구동시스템보다 고내구성, 저소음, 장수명, 고에너지 효율 특성을 구비한 브러시 없는 직류(BLDC) 모터구동시스템에 대한 수요가 급증하고 에너지 절전형 BLDC 모터구동시스템 기술은 BLDC 모터 기술과 전력반도체 기술이 융합되어 BLDC 모터구동시스템 제품 등에 대한 수입대체 효과 유발 및 국내업체들의 시장 진입 기회 제공과 관련 산업분야 국가경쟁력 확보에 크게 기여할 핵심 기술분야이다. BLDC 모터구동시스템 기술 개발은 파워소자, 파워소자 구동회로, 모터구동회로 각각의 3칩 3패키징 모터구동시스템에서 파워소자와 파워소자구동회로가 집적화되어 2칩 1패키징 모터구동시스템으로 발전되어 왔고, 향후 부품/시스템의 지능화, 다기능화, 고기능화, 고집적화 요구에 부응하기 위하여 집적화된 모터구동시스템으로 발전하고 있다.

약어 정리

BCD

Bipolar CMOS DMOS

BEMF

Back Electromotive Force

BLDC

Brushless Direct Current

EMI

ElectroMagnetic Interference

EV

Electric Vehicle

IDM

Integrated Device Manufacturer

IGBT

Insulated Gate Bipolar Transistor

IPM

Intelligent Power Module

LDMOS

Lateral Diffusion MOS

NPT

Non-Punch Through

PHEV

Plug-in Hybrid Electric Vehicle

RLC

Resistor Inductor Capacitor

SMO

Sliding Mode Observer

TDMOS

Trench Diffusion Metal Oxide Semiconductor

VDMOS

Vertical Diffusion MOS

References

(그림 1)

직류모터 및 BLDC모터 구조

(그림 2)

BLDC 모터구동시스템 블록도

(그림 3)

수직파워소자 기술방향

(그림 4)

Super Junction 파워소자 상용 기술

<표 1>

상용 수직 파워소자 기술

<표 2>

고전압 실리콘 파워소자 집적화 공정기술

<표 3>

상용 IGBT IPM 제품

(그림 5)

BLDC 모터구동회로 기술

(그림 6)

BLDC 모터구동 방식 장·단점

(그림 7)

Toshiba 백색가전용 BLDC 모터구동 로드맵<a href="#r019">[19]</a>

<표 4>

상용 BLDC 모터구동 제품군<a href="#r019">[19]</a>

(그림 8)

상용 3칩 BLDC 모터구동시스템 블록도

(그림 9)

BLDC 모터구동시스템 기술의 응용분야