김록원 (Kim R.W.) 지식융합서비스연구실 선임연구원

조현성 (Cho H.S.) 지식융합서비스연구실 책임연구원

한지형 (Han J.-H.) 지식융합서비스연구실 연구원

지수영 (Chi S.-Y.) 지식융합서비스연구실 실장

Ⅰ. 머리말

현재와 이전의 사실들로부터 미래의 혹은 알려지지 않은 사실을 예측해내는 기술인 예측분석(predictive analysis)은 금융, 환경 등 다양한 예측 문제를 해결하기 위해 통계 모델링, 데이터 마이닝 등의 통계적 기법을 적용하는 분석 기술로써 많은 관심을 받아왔다. 예를 들어, 소비자의 과거 신용정보를 기반으로 해당 소비자의 상환 가능성이 얼마나 있는지에 대해 예측하는 것이 개인 금융 서비스에 예측분석을 적용했었던 대표적인 예이다.

최근, 미래 제조업의 성장 동력과 그에 대한 중요성이 화두가 되면서 제조업의 부흥을 비전으로 하는 대규모 제조 산업 혁신 프로젝트가 관심을 끌고 있다. Industry 4.0[1]을 비롯한 전 세계 제조 선진국 중심의 프로젝트에서는 Cyber Physical System(CPS), Internet of Things(IoT), Big Data 등 단말센서 기술은 물론, 인식, 상호 운용, 가상화, 실시간 분석, 처리 및 서비스에 이르는 다양한 기술 융합 혁신의 방안을 고민하고 있다.

예측분석 기술과 제조업 혁신 요구의 만남은 새로운 연구개발의 방향성과 응용의 기회를 제공하였다. 하지만 기술의 복잡도, 제조업 현장의 특수성 등 여러 어려움이 존재한다. 국내의 정부 정책 지정 프로젝트 중 하나인 ‘중소 제조산업의 4M(Men, Method, Machine, Material)데이터 통합 분석을 활용한 예측적 생산 시스템 개발’[2]은 중소 제조 기업에 예측분석 기술을 적용하는 과정에서의 실제 문제점을 제시하고 실용적인 방법론을 제시한 대표적 사례이다.

본고에서는 예측적 생산 시스템의 개요와 기술동향 및 관련 적용 사례들을 살펴보고자 한다.

II. 예측적 생산 시스템 개요

1. 정의

예측적 생산 시스템이란 기계에 자기인식 능력을 제공함으로써 사용자에게는 명료함을 주고, 궁극적으로 생산성, 효율성, 안전에 관련한 잠재적 문제를 해결하는 시스템을 말한다. 예측적 생산 기술은 제조 전 과정에 관련된 4M 데이터의 수집과 저장/관리, 예측적 분석을 통해 선제적 제조 활동 개선(예방정비, 불량 요인 개선, 생산성 향상 요인 제고 등)이 가능한 의사결정을 지원할 수 있어야 한다[(그림 1) 참조].

2. 구성요소

예측적 생산 시스템은 크게 4가지 기술요소로 구성된다.

-

센서 4M 데이터 수집, 실시간 통합 모니터링, 예측분석 결과 모델링, 예측모델 실행 엔진, 실시간 상황 예측 및 대응을 위한 제조 현장의 4M 데이터 모니터링 기술

-

실시간/비실시간 데이터 통합을 고려한 제조 4M 데이터 통합 관리 시스템과 제조 이력 데이터 집계 및 추적 관리를 위한 제조 현장의 통합저장관리 기술

-

데이터 유사도 및 기계 학습 기반의 최적화 분석과 멀티센서, 4M 데이터 기반의 예측모델 학습을 통한 공정 최적화 기술

-

데이터의 실시간 모니터링, 간편한 저장관리, 인터랙티브한 분석에 대한 사용자 통합 인터페이스와 분석 결과에 대한 효과적인 시각화를 구현하기 위한 GUI 모델링 및 시각화 도구

III. 예측적 생산 시스템 기술동향

1. 데이터 수집

예측분석에서 요구되는 제조 4M 및 환경 데이터들은 발생시키는 물리적 주체에 따라 데이터의 소스가 작업자, 설비, 또는 Ad-hoc 센서인 경우로 나눌 수 있다[3].

가. 작업자에 의한 데이터 수집

제조현장에서는 원자재, 설비의 가공조건, 측정값, 정비내역, 일상점검 등 주로 작업자에 의해서 확인되거나 입력되는 정보들이 존재한다. 이러한 정보들을 종이 문서나 엑셀로 관리하는 데는 데이터의 정확성과 발생시점의 관리에 한계가 있으므로 스마트 단말 기반 문서관리 시스템[4], 바코드 리더기, 측정장비 데이터 획득 시스템과 같은 도구들을 사용하는 것이 데이터의 정확성과 신뢰성 보장을 위해 필요하다.

나. 설비 데이터 수집

Programmable Logic Control(PLC)은 자체 또는 통신을 위한 옵션카드의 RS-232(시리얼)이나 RJ45 단자 등을 통해서 외부와 물리적으로 연결된다. 하지만 벤더 별로 상이한 통신프로토콜과 네트워킹을 가지고 있어 산업용 통신을 범용화하고자 하는 표준규약이 필요하다.

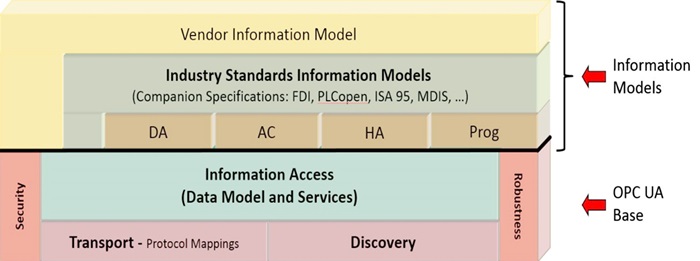

OLE for Process Control(OPC)은 OPC Foundation에서 개발된 산업용 통신 표준 규약이며 PLC와 통신하여 표준 인터페이스에 의해 데이터 서비스를 하는 OPC 서버와 이로부터 데이터를 획득하여 사용하여 OPC 클라이언트로 구성된다.

OPC는 마이크로소프트사의 COM/DCOM 기술을 기반으로 PLC 데이터 접근(Data Access)에 초점이 맞추어져 있어 플랫폼 간 호환성, 확장성, 및 통신의 안정성이나 보안에 대한 한계를 가진다.

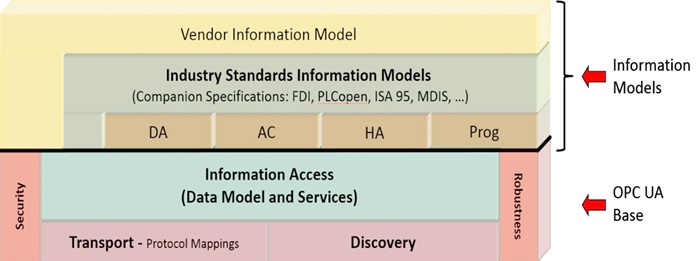

OPC의 한계를 극복하고자 OPC UA가 제안되었으면 IEC 62541-1부터 13까지 세분화되어 표준화가 되어있다. OPC UA는 (그림 2)와 같이 SCADA, MES, ERP와 같은 상위 계층과의 연동뿐만 아니라 임베디드 장치에 포팅하여 활용이 가능하며 다른 산업 표준에서 정의한 데이터 모델과 쉽게 연동할 수 있도록 확장 가능한 정보 모델링 구조를 제공한다.

다. Ad-hoc 센서 데이터 수집

제조현장에 추가적인 센서를 설치하여 외부환경이나 설비 등에 관련된 다양한 센싱 데이터를 함께 활용하여 기존의 설비 데이터나 작업자에 의한 데이터만으로 알 수 없는 정보를 추출하는 데 도움이 될 수 있다.

최근 무선통신기술 및 아두이노(Arduino), 라즈베리파이(Raspberry Pi)등과 같은 오픈 하드웨어를 기반으로 하는 임베디드 시스템 기술의 발전으로 저비용으로 다양한 종류의 센서들을 임베디드 시스템과 연동하여 활용할 수 있는 기반이 조성되었다. 토양의 습도를 측정하여 식물에게 물을 주는 시간을 트위너로 알려주는 Botanical communications 키트나 맥주 온도를 주지적으로 측정하여 서버에게 전달하고 서버로부터 온도 조절 신호를 받아 조절하는 기능을 수행하는 BrewPi 등은 제조현장에서 실시간 분석과 제어분야의 적용 가능성을 보여주고 있다.

2. 통합 및 저장관리 기술

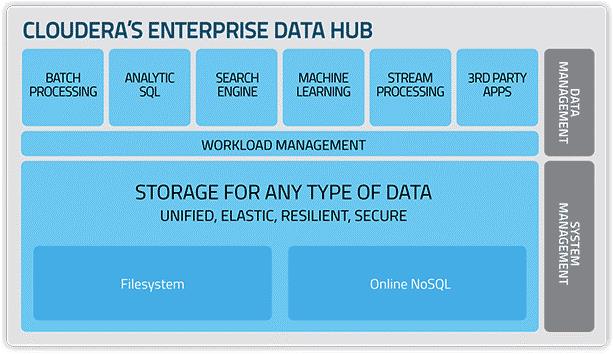

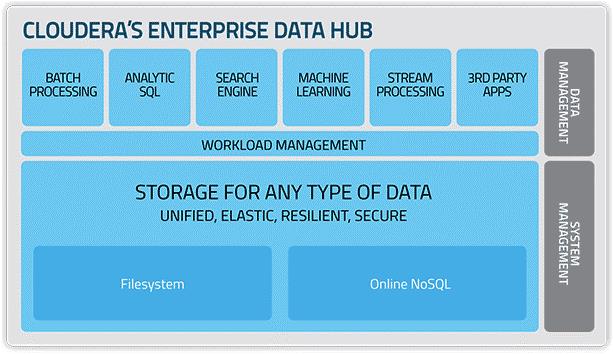

Cloudera의 EDH는 Hadoop 기반의 플랫폼인 Cloudera Distribution Including Apache Hadoop(CDH)을 포함하는 기업 대상의 통합 데이터 솔루션이다. CDH는 batch processing, interactive SQL, interactive search 그리고 role-based access control을 통합적으로 제공하는 Apache 라이선스 기반의 오픈 소스 솔루션이다. 이는 폭넓은 하드웨어 및 관련 소프트웨어 솔루션들을 통합된 형태로 제공하여 NoSQL, in-memory 프로세싱 등을 요구하는 다양한 응용 프로젝트에 통합적이고, 유연하고, 확장 가능한 방식을 제공하여 빅데이터를 고려하는 다양한 분야에서 활용되고 있다. EDH[(그림 3) 참조]는 최근 기업 생산과 공급망 관리를 위한 시스템을 제공하는 Camstar의 Omneo에 생산 공정으로부터 머신 데이터를 활용하는 supply chain cloud 솔루션을 구축하고 있다. Hadoop 플랫폼 기반의 CDH, 그리고 Hadoop에 활용되는 데이터 처리 혹은 관리 컴포넌트인 HBase, Hue, Ooozie, Pig 등을 통합적으로 활용하여 공급자, 필드 서비스, 유지 보수, 재생산 공정에서부터 데이터를 추출하고, 추출된 원시 데이터를 변형/상황인식/저장/분석하는 다양한 응용 기술을 적용하였다. 이는 증가하는 소비자의 요구에 대응 가능(scalable)하고, 여러 환경의 다양한 데이터 집합에 대해 해당 요구를 활용하기 쉬우며(flexible), 이를 솔루션을 통해 적은 비용을 제공할 수 있게 하였다. Omeno는 EDH 도입을 통해 확보된 정보(business visibility)를 활용하여 연간 15~25백만달러의 연간 지출이 감소되는 효과를 보았다.

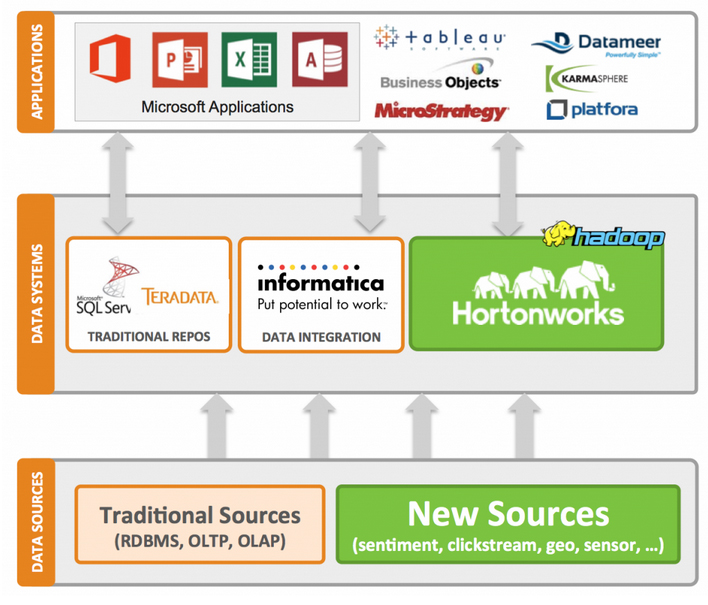

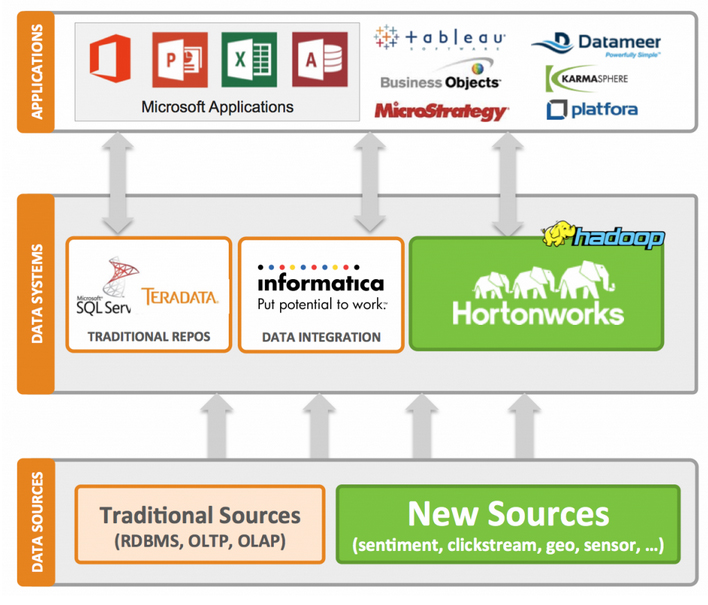

또한, Extraction-Transform-Load(ETL), information lifecycle management, master data management 등으로 표현되는 데이터 웨어하우스 관련 기술 도구를 제공하는 기업인 Informatica는 기존 ETL 성능 향상을 위해 Hortonworks와 협력하여 Hortonworks Data Platform(HDP)를 활용한 data-driven 비즈니스를 실현하고 있다[(그림 4) 참조]. HDP는 기업이 기존 데이터 웨어하우스, 레거시 데이터베이스 등과 효과적으로 통합 작업을 수행할 수 있게 해주고, Hadoop 기반의 프로세싱 프레임워크에 데이터 보안, 거버넌스 및 운영 기능을 포함하였다. Informatica Big Data Edition은 ETL 작업의 최적화를 위하여 Streamline data ingestion, parsing, profiling, cleansing 등의 기존 기능에 HDP의 파워를 사용할 수 있도록 구현하였다. 이 효과는 스트리밍, 메세징, 데이터 변경 기록, 가상화, 배치 방법, 동시성을 적시에 제공하게 됨으로써 기업의 비즈니스 가치를 위한 actionable information을 확보할 수 있는 기술로 활용할 수 있게 되었다.

Dell Boomi는 Atmosphere라는 클라우드 인터그레이션 플랫폼(Integration Platform as a Service: iPaaS)을 개발하였다. Atmosphere는 shared-everything, multi-tenant, enterprise-grade 플랫폼으로, 실시간 통합, 대용량 요구에도 대응할 수 있고, 로그, 소셜데이터, 센서 데이터, 머신 데이터 등의 다양한 데이터 타입을 통합하여 기업의 마스터 데이터 최적화를 위하여 활용할 수 있다.

OSIsoft의 PI system은 산업 현장의 이벤트와 실시간 데이터에 대한 수집, 관리, 분석, 분석, 배포, 시각화를 제공하는 핵심 인프라스트럭쳐를 제공한다. Oracle, SAP 등 IT기업과 달리, OSIsoft는 Operation Technology(OT) 기술, 즉 신호 처리, 제어, 모니터링 등에 더 특화된 시스템을 제공한다. PI 인프라스트럭쳐는 에너지와 자원의 사용 정도, 각종 설비들의 상태, 경험기반 지식, 프로세스 상태, 각종 환경 규제와 요구사항들을 정보로 관리하여 비즈니스를 위한 행동들로 변환할 수 있는 빅데이터 처리 및 분석을 제공하도록 도와준다. PI system의 PI Data Archive는 데이터의 저장 및 조직화를 하는 모듈 시스템으로, 이는 Relational Database Management Systems(RDBMS)가 아닌 Tag 기반의 데이터 관리로 대용량 데이터를 고속을 처리할 수 있도록 한다. 기존 RDBMS 기반의 데이터 통합 관리 시스템과의 차별점은 2단계의 압축을 통해 용량을 최소화하여 데이터 처리 효율을 높인다는 것이다. 이는 트랜잭션을 고려하는 RDBMS에서의 기본적인 요구 조건을 제거하고도 OT 관점의 데이터 관리에 문제가 없음을 가정한다. 또한, 시간 기반의 Tag 데이터를 설비 관점, 이벤트 관점으로 구분하여 고정된 템플릿을 제시하고, 실시간 기록 및 모니터링이 필요한 부분만 데이터를 연결함으로 데이터 처리 부하도 최소화하였다. PI Server는 Hadoop 기반 빅데이터 시스템의 마스터 노드와 같은 역할을 수행하며, 이는 Time-Series Data에 특화된 데이터 저장 구조를 가지고, 고가용성을 지원한다.

3. 비정형 데이터 분석 기술

가. 개요

제조현장에서 획득하는 대부분의 데이터는 센서로부터 얻어지며, 센서데이터는 가장 전형적인 비정형 데이터이다. 센서의 종류만큼 제조현장에서 획득하고 분석해야 할 데이터의 종류는 다양하다. 다양한 센서와 데이터의 종류에도 불구하고, 거시적 관점에 바라볼 때 비정형 제조 데이터의 분석 목적은 결국 Quality, Cost, Delivery(QCD: 품질, 비용, 납기)를 관리하기 위한 것이다. 본 절에서는 제조현장에서 대표적으로 활용하고 있는 비정형 데이터 분석의 응용 사례 및 관련 기술을 소개한다.

제조현장에서 측정한 비정형 데이터는 이론적 관점에서 기계학습(Machine Learning)을 이용한 예측적 분석(Predictive Analytics) 기법을 적용한다[5]. 이러한 분석 기법의 대표적인 응용 분야로는 제품의 품질검사, 설비의 예지보전을 위한 설비진단검사, 공구 마모도 검사 등이 있다.

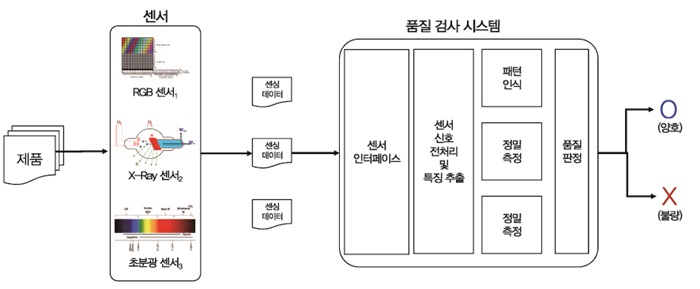

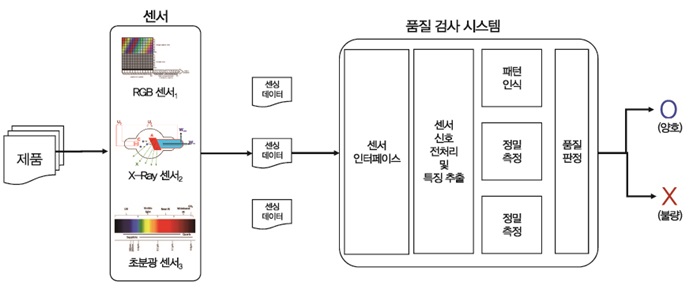

나. 품질검사를 위한 데이터 분석

제품의 품질검사에 적용하는 분석 기법을 세분화하면 크게 3가지로 나눌 수 있다. 제조 현장에서 가장 많이 사용하고 있는 품질검사는 영상 데이터를 패턴인식 기법을 이용하여 제품의 형태학적 불량여부를 판별하는 것이다. 이러한 형태학적 불량 패턴 검출은 이미 머신비전(Machine Vision)이라는 독립적인 학술 영역이 존재할 정도로 역사 깊고 응용 범위가 광범위하다[6].

제품의 형태학적 품질검사와 별개로 제품의 규격에 대한 수치를 산출하여, 이 값이 정상 범위를 벗어난 제품은 불량으로 판정하는 정밀 측정 응용분야가 영상 패턴 인식과는 별개의 기술로 존재한다[7].

제품의 외형 검사 또는 수치 측정과 다르게 제품이나 원자재의 구성 성분 또는 내재적 특성을 품질 척도로 삼는 분야가 있다. 제품의 내재적 특성을 중요한 품질 평가 지표로 삼는 분야로는 식음료, 의약품, 철강과 같은 제품을 생산하는 업종이다. 이러한 내재적 특성을 파악하기 위해서는 초음파, 엑스레이, 초분광, 열영상 등과 같은 특수한 목적의 센서를 이용해서 데이터를 측정하고 이를 분석하는 기술을 사용하고 있다[8]. 비정형 데이터 기반 품질검사의 개념을 제품, 센싱, 데이터 처리의 관점에서 도식화한 것이 (그림 5)와 같다.

다. 설비 진단검사를 위한 데이터 분석

현대 제조업을 과거의 수공업과 비교할 때, 가장 큰 차이를 보이는 부분은 바로 첨단화된 제조설비이다. 제조설비의 발전이 대량생산과 고품질의 제품 생산을 가능하도록 한 핵심 요소이기 때문에 제 조설비의 관리는 생산관리에 있어서 매우 중요한 요소이다. 예를 들어 제품을 생산하는 설비의 고장이나 오류와 같은 현상은 수율 저하나 불량 증가와 같은 심각한 문제를 초래한다.

이처럼 안정적인 생산활동을 지속하기 위해서는 기계나 설비 역시 사람의 몸과 같이 지속적인 건강검진을 실시하고, 문제 발생 이전에 필요한 조치를 취해야 한다. 제조업에서는 지속적으로 이러한 설비의 상태를 점검하는 예지보전 활동을 실시하고 있다.

예지보전 활동은 기계나 설비에 윤활유를 보충하는 것처럼 간단한 것으로부터 정밀한 센서와 복잡한 데이터 분석 기법을 적용하는 방법까지 다양하다. 특히, 최신의 고가 설비일수록 센서를 이용한 능동적이고 자동화된 진단 및 분석은 필수적인 요소로 대두되고 있다.

설비의 예지보전에 사용하는 센서에는 진동, 윤활, 음파, 초음파, 열화상, 엑스레이, 저항, 전류 등과 같이 매우 다양하다[9][10]. (그림 6)에서는 비정형 데이터 분석 기반 설비 예지보전의 개념을 도식화하였다.

라. 공구 마모도 검사를 위한 데이터 분석

드릴, 밀링머신(Milling Machine), 씨엔씨(CNC) 등과 같은 공작기계에서 사용하는 공구는 일정 시간을 사용하면 새것으로 교환해야 한다. 교환해야 하는 이유는 제품 생산과정에서 공구의 마모가 발생하고, 마모의 정도가 일정 수준 이상을 넘어 설 때, 당초 목적한 품질을 달성할 수 없기 때문이다. 따라서 마모된 공구의 교체는 제품의 품질보장을 위한 필수적인 사항이다.

공구 교체에서 핵심은 일정 수준의 마모 정도를 넘기지 않는 것이다. 현장에서 이러한 공구 교체는 기계/공구 제작사에서 제시하는 고정된 주기를 따르는 것이 통상적이다.

고정된 주기로 공구를 교체하는 방식은 제품, 원자재, 가공 방법 등의 조합에 따른 마모 주기와 일치하지 않는 문제가 존재한다. 따라서 제작사에서 제시한 범용의 교체주기는 제조 현장의 상황에 부합할 확률이 낮다. 즉, 공구를 너무 조기에 교체하면 공구 교체비용이 증가하는 문제가 발생하고, 교체시기가 너무 늦으면 제품의 불량이 증가하는 문제가 발생한다.

이러한 문제를 해결하는 데이터 분석 기술로는 공구의 마모 상태를 저항, 진동, 전류, 음향방출, 온도 등의 센서로 측정하여 요인변수로 하고, 공구의 마모 정도를 목적변수로 정의한 모델을 Artificial Neural Network(ANN), Support Vector Machine(SVM) 등과 같은 방법으로 마모도 예측모델을 구축하는 방법을 사용하고 있다[11][12].

마. 비정형 제조데이터의 예측적 분석 기술

이상과 같이 살펴본 비정형 제조데이터 분석의 다양한 응용 사례에서 데이터 분석을 위한 핵심은 대부분 정보통신 기술에 바탕을 두고 있다. 이러한 정보통신 기술에서는 대부분 센서 데이터를 입력으로 받고, 이를 응용에 적합한 알고리즘으로 예측모델을 생성하는 예측적 분석기법을 적용하는 것이다. 즉, 제조 데이터의 예측적 분석 역시 SVM, ANN, RF, DT와 같은 일반화된 기계학습 알고리즘을 적용하고 있는 것이다[13].

예측모델을 생성하는 기계학습 이론을 적용하는 데 있어서 가장 중요한 요소는 충분한 양질의 데이터를 획득(측정)하고, 이들 데이터를 컴퓨터가 학습할 수 있도록 구조화하며, 데이터의 샘플마다 레이블링하는 것이다. 또한, 예측모델에 대해서 타당한 평가지표를 정의하고, 생성한 예측모델을 평가하고, 이를 바탕으로 현장에 적용 가능한 수준까지 모델을 최적화하는 것이다.

4. 공정 최적화 분석 기술

국내 중소 제조업에서 가장 큰 비중을 차지하는 업종은 금속가공제품 생산으로 전체 중소 제조업 중 17.4%를 차지하고 있으며[14], 금속가공제품은 기계 가공을 통해 생산된다. 따라서 국내 중소 제조업의 선진화 및 스마트화를 위한 예측적 생산 시스템의 공정 최적화 기술은 기계 가공의 최적화에 초점을 맞추어야 한다.

기계 가공은 크게 절삭 가공, 비절삭 가공으로 분류되는데, 이 중 절삭 가공의 경우 다양한 가공 조건이 존재하기 때문에 높은 품질의 제품을 생산하기 위해서는 최적의 공정조건을 찾아내는 것이 중요하다. 절삭 조건은 절삭 속도, 이송 속도, 절삭 깊이로 구성되는데, 가공물의 치수 정밀도와 표면 거칠기는 절삭 조건뿐만 아니라 원자재 성분, 공구 조건, 공구 마모도, 절삭 유제 등의 영향을 받는다. 기존에 주로 사용된 공정조건 최적화 방법인 다구찌 방법은 공정조건 간의 교호작용이 적을 때는 효과적이나, 공정조건 간의 교호작용이 높을 때는 잘 동작하지 않는 단점이 있다[15]. 따라서 최근에는 다양한 공정조건의 최적값 탐색을 위해 기존 방식에 최적화 알고리즘을 비롯한 소프트 컴퓨팅 기법을 적용한 연구가 진행되고 있다.

절삭 가공에 소프트 컴퓨팅 기법을 적용하는 목적은 크게 성능 예측과 공정 최적화로 구분된다. 성능 예측은 공정조건, 원자재 성질 및 성분 등을 입력으로 가공물의 표면 거칠기 및 치수 오차, 공구수명 및 마모 정도를 예측함을 목표로 한다. 공정 최적화는 최적화하고자 하는 목적 함수를 설정하고 목적을 최대로 만족시키는 공정조건을 찾는 것이 목표이다. 본고에서는 절삭 가공 중 대표적인 공정인 선삭공정에 소프트 컴퓨팅 기법을 적용한 성능 예측 및 최적 공정조건 탐색기술을 알아보고자 한다.

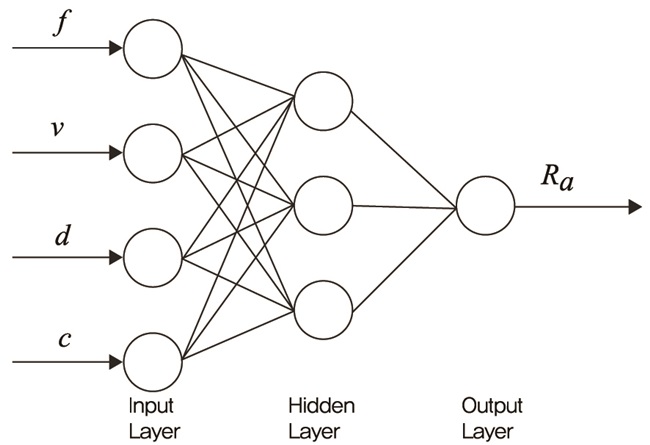

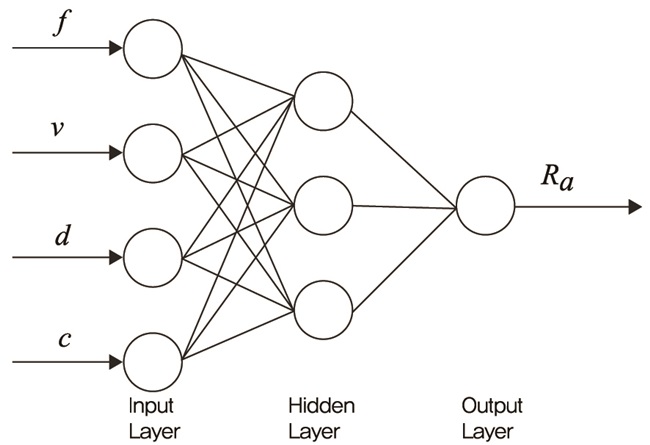

가. 선삭공정 가공성능 예측기술

선삭공정에서 가공성능은 가공 결과물의 표면 거칠기 및 치수오차로 정의되고, 이의 예측에는 주로 neural network(NN)가 적용된다. 인도 공과대학[16][17]에서는 가공물의 표면 거칠기를 예측하는 NN 모델을 제안하였다[(그림 7) 참조].

제안된 NN 모델은 실험을 통해 가공물의 표면 거칠기에 가장 영향을 많이 끼치는 4개의 입력 조건(f: 이송, v: 절삭 속도, d: 절삭 깊이, a: 축 반경방향 진동 가속도)을 선택하여 input neuron으로 정의하고, 1개의 hidden layer, 표면 거칠기(Ra)를 output neuron으로 정의했다. 두 종류의 NN을 제안하였는데 하나는 Multi-Layer Perceptron(MLP) NN 모델, 하나는 Radial Basis Function(RBF) NN 모델이다. 브래들리 대학[18]에서는 가공물 표면 거칠기 예측에 두 가지 방법, 즉 NN과 리그레션 기법을 적용하여 비교하였다. 연구에 따르면 NN과 리그레션 기법에 따른 가공물 표면 거칠기 예측 결과에 유의미한 통계적 차이는 없었다. 따라서 예측모델을 학습하기 위해 수집한 데이터의 크기와 신뢰도에 따라 각 케이스에 적합한 예측모델을 선택해야 한다.

나. 선삭공정 공구수명 및 마모도 예측기술

선삭공정과 같은 절삭 공정에서는 공구수명 및 마모도를 예측하여 선제적 대응을 하는 것이 불량률을 낮추고 효율성을 높이는 데 큰 기여를 한다. 이를 위해 선삭공정의 공구수명 및 마모도를 예측하는 데에 NN과 리그레션 알고리즘이 주로 적용되어 왔다.

공구 상태 모니터링은 실시간으로 동작해야 하므로 빠른 속도로 수렴하는 온라인 학습 알고리즘이 중요하다. 인도 공과대학[19]에서는 NN을 학습하는 대표적 알고리즘인 back-propagation 알고리즘을 발전시켜 온라인 공구 상태 모니터링이 가능한 NN 모델을 제안했다. 또한, NN에 Particle Swarm Optimization(PSO) 알고리즘을 적용하여 NN의 학습 시간을 50% 감소시킨 공구수명 예측모델도 제안되었다[20]. 아베이로 대학[21]에서는 공구 마모도 예측에 적용되는 주요 모델인 NN과 통계적 리그레션 모델의 성능을 비교했다. 연구에 따르면 NN이 리그레션 모델보다 공구 마모도 예측에서 더 좋은 성능을 보였다.

다. 선삭공정 최적 공정조건 탐색기술

선삭공정의 최적 공정조건을 찾는 문제는 여러 조건들이 얽혀있고 다수의 해가 존재하며 서로 상충되는 목적함수가 존재하는 비선형 문제여서 정확한 해석 모델을 세울 수 없다. 따라서 선삭공정의 최적 공정조건 문제에는 Genetic Algorithm(GA)과 같은 유사최적해를 찾는 최적화 알고리즘이 적용되어 왔다.

강원대[22]에서는 바이너리 코드가 아닌 실수 코드 GA를 제안하여 공정조건의 최적 조합을 찾아내는 연구를 진행했다. 공정조건은 디지털이 아니라 연속된 실숫값들이기 때문에 기존의 바이너리 코드 GA보다 실수 코드 GA가 더 적합하다. 켄터키 대학[23]에서는 단순 공정조건만을 고려한 것이 아니라, 공구 마모도까지 고려한 GA 기반 최적 공정조건 탐색 알고리즘을 제안했다. GA뿐만 아니라, PSO와 같은 최적화 알고리즘 역시 최적 공정조건 탐색에 적용되었다[24].

IV. 맺음말

본고에서는 예측적 생산 시스템을 위한 관련 기술현황 및 주요 사례들에 대해 살펴보았다. 최근 센서 등 하드웨어의 성능과 다양성이 증가하고, 딥러닝 등으로 대표되는 인식/감지 등의 분석 기술이 급속도로 발전함에 따라 예측분석 기술이 다양한 산업에 효과적으로 적용될 수 있을지에 대하여 관심이 쏠리고 있다. 제조 산업과 같이 시장 파급력이 큰 산업에 대한 기술 융합은 기술은 물론 산업 분야의 특수성에 대한 이해도 동시에 이루어져야 함을 알 수 있었다.

용어해설

QCD(품질, 비용, 납기) QCD는 품질(Quality), 비용(Cost), 납기(Delivery)의 영문알파벳 첫 글자를 조합하여 만든 용어로 제조업에서 핵심 관리 대상인 품질, 비용, 납기를 의미

예지보전(Predictive Maintenance) 제조설비 및 기계의 고장을 사전에 예측하기 위한 제조활동

예측적 분석(Predictive Analytics) 독립변수(측정 데이터)를 입력받아 목적하는 종속변수(예측값)을 출력하는 기법으로 회귀분석, 분류분석, 패턴인식 등이 이에 해당하며, 주가예측을 대표적인 응용사례로 들 수 있음.

소프트 컴퓨팅 다항 시간 안에 정확한 해를 구할 수 있는 알려진 알고리즘이 없는 문제에 대해 의사최적해를 구하는 컴퓨팅 방법으로, 하드 컴퓨팅에 비해 부정확함(imprecision), 불확실성(uncertainty), 부분 진실(partial truth), 근사치(approxi-mation)를 용인함.

선삭공정 공작물을 회전시키고 회전축을 따라 한 개의 절삭날을 가진 커터를 이송하여 공작물을 절삭하는 공정

약어 정리

4M

Men, Method, Machine, Material

ANN

Artificial Neural Network

CDH

Cloudera Distribution Including Apache Hadoop

CPS

Cyber Physical System

ETL

Extraction-Transform-Load

GA

Genetic Algorithm

HDP

Hortonworks Data Platform

IoT

Internet of Things

iPaaS

Integration Platform as a Service

MLP

Multi-Layer Perceptron

NN

Neural Network

OPC

OLE for Process Control

OPC UA

OPC Unified Architecture

OT

Operation Technology

PLC

Programmable Logic Control

PSO

Particle Swarm Optimization

QCD

Quality, Cost, Delivery

RBF

Radial Basis Function

RDBMS

Relational Database Management Systems

SVM

Support Vector Machine

References

(그림 1)

예측적 생산 시스템 개요도

(그림 2)

OPC UA의 정보 모델링 구조

(그림 3)

Cloudera EDH 구조

(그림 4)

Informatica와 Hortonworks

(그림 5)

비정형 데이터 기반 품질검사 개념도

(그림 6)

비정형 데이터 분석 기반 예지보전 개념도

(그림 7)

표면 거칠기 예측을 위한 NN 모델<a href="#r016">[16]</a>