중소기업을 위한 스마트팩토리

Smart Factory for Small Companies

- 저자

- 박상기, 이명래 / 소재부품원천연구실

- 권호

- 31권 6호 (통권 162)

- 논문구분

- ICT 미래 핵심 소재부품 기술특집

- 페이지

- 39-47

- 발행일자

- 2016.12.01

- DOI

- 10.22648/ETRI.2016.J.310605

- 초록

- 스마트팩토리의 세계시장 규모가 2015년 약 177조에서 2020년 약 437조까지 년 평균 20%씩 성장할 것으로 한 보고서는 예측하였다. 한국은 스마트팩토리 보급을 위해 2020년까지 스마트공장을 1만개까지 확산시킨다는 계획이다. 스마트팩토리의 핵심기술은 IoT와 사이버물리시스템(Cyber Physical System: CPS)으로 구성되고 이에 필요한 핵심 하드웨어는 센서소자/모듈, 무선 센서네트워크로 구성된다. 중소기업을 위한 스마트팩토리의 기본적인 구성요소와 통신구조를 논의한다. 그리고 일부 구성요소를 세 기업에 지원한 사례를 알아보고 스마트팩토리를 중소기업에 적용하는 방안 및 문제점을 논의한다.

Share

Ⅰ. 서론

최근 Internet of Thing(IoT) 기술이 정보통신 분야 산업을 이끌어 갈 핵심 기술로 부상하면서 IoT를 응용한 산업이 핵심 키워드로 등장하고 있다. 스마트그리드, 스마트홈으로부터 시작하여 스마트카, 스마트팩토리, 스마트팜까지 산업전반에 걸쳐 초고속 인터넷 기술과 빅데이터 처리 기술을 응용한 연구개발이 활발히 시도되고 있다. 그중 스마트팩토리는 2008년 세계금융위기 이후 제조업의 중요성이 재인식되면서 독일, 미국, 일본, 중국 등 경제 강국들이 2012년을 전후하여 제조업 중심의 정책 방향과 투자 계획을 발표하면서 그 중요성이 점차 높아지고 있다.

스마트팩토리(smart factory)에 대한 의미와 기술의 핵심내용을 이해하기 위해서는 이 용어를 처음 사용한 독일의 기술 정책을 살펴보는 것이 가장 정확하고 쉽다[1]. 독일은 2006년 8월 정부 주도로 하이테크전략 (High-Tech Strategy)를 출발시켰다. 최첨단 기술(cutting-edge technologies)를 개발하기 위해 매년 40억 EUR(약 5조)의 예산을 할당하고 정부 부처의 자원과 역량을 결집하는 것을 핵심 내용으로 한다. 그리고 4년 뒤인 2010년 7월에는 하이테크전략의 성과를 분석하여 수행해온 전략을 지속적으로 추진, 확장하기 위하여 하이테크전략 2020(High-Tech Strategy 2020)를 출발시켰다. 세계시장에서 선두주자(lead markets)를 창출하고 과학기술 연구와 산업체간 파트너쉽을 강화하며 기술혁신을 위한 전반적인 환경을 개선하는 것을 핵심 내용으로 한다. 이 전략에서 독일이 세계 선두 주자가 되고자 열거한 산업분야는 기후와 에너지(climate/energy), 건강(health/nutrition), 운송 (mobility), 보안(security), 통신(communication)이다. 하이테크전략을 보다 구체화하기 위해 독일정부는 2012년 3월에 High-Tech Strategy Action Plan을 통과시켰다. 액션플랜에서는 현재까지 수행한 하이테크전략의 목표를 달성하는 데 가장 중요한 기술로 간주되는 10개의 미래전략과제(10 future projects)를 확정 발표하였다. 그 중 9번째 과제를 Industrie 4.0으로 명명하고 제4차 산업혁명을 의미하며 이를 위한 핵심 기술은 Smart Factory라고 하였다.

제1차 산업혁명은 18세기의 증기기관의 동력을 이용한 산업혁명이고 2차 산업혁명은 1900년대 초 대규모 공장 조립라인에서 사용한 대량생산 기술을 들며 3차 산업혁명은 1970년대 전자 및 IT기술에 의한 산업발전을 지칭하고 4차 산업혁명은 2020년 전후 본격화할 Smart Factory에 의해 실현된다고 보았다.

스마트팩토리의 핵심기술은 IoT와 사이버물리시스템(Cyber Physical System: CPS)으로 구성된다고 할 수 있다[1]. 사이버물리시스템은 기존의 임베디드시스템 (embedded system)의 미래형 버전으로 간주된다. 공장뿐만 아니라 가정과 사무실에서 사용하는 장비(예, 프린터, 에어컨, 냉장고, 등)대부분에도 자가 진단을 위한 센서들이 내장되어 있고 센서신호를 읽고 처리하는 프로세서, 메모리, 디스플레이, 임베디드 소프트웨어가 설치되어있다. 이러한 임베디드시스템은 고장진단, 사용안내, 안전모니터링, 등 정해진 메뉴에 따라 고객에게 서비스를 제공한다. IoT 기술의 발전과 더불어 개별 장비에 그치지 않고 공장의 모든 구성요소에 센서가 설치되고 센서 신호는 인터넷을 통해 사이버물리시스템으로 전송된다. 그리고 임베디드 소프트웨어에 해당하는 빅데이터 기반 소프트웨어 플랫폼에 의해 공장운영자와 고객이 요구하는 서비스를 제공하게 된다. 이러한 기술과 서비스는 제품의 기획, 설계, 생산, 유통, 서비스 전 과정을 정보통신기술로 통합, 최소비용과 시간으로 고객 맞춤형 제품을 생산하는 미래형 공장인 스마트팩토리를 가능하게 한다[2].

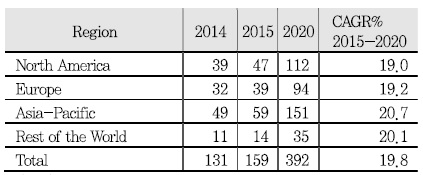

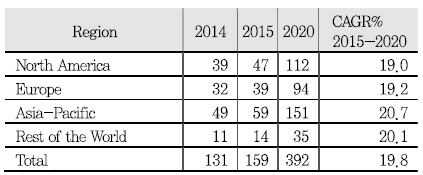

<표 1>에 나타낸 바와 같이 2016년 6월 발간된 BCC 보고서는 스마트팩토리의 세계시장 규모가 2015년 약 177조에서 2020년 약 437조까지 연 평균 20%씩 성장할 것으로 예측하였다. 지역별로는 아시아 태평양 지역이 가장 큰 시장을 형성하며 성장률도 가장 높을 것으로 예측하였다[3].

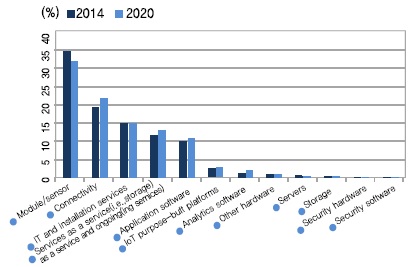

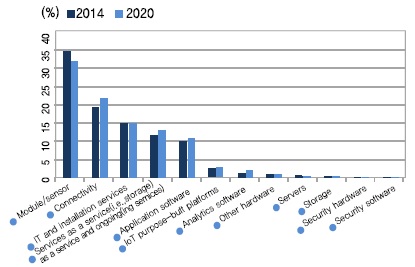

그리고 (그림 1)에 나타난 바와 같이 센서와 모듈 관련 기술 분야가 전체 IoT 매출의 30% 이상을 차지할 것으로 예측되고 있다. 이에 미래부는 K-ICT의 9대 전략산업 중 하나인 IoT 산업과 관련하여 관계 부처 간 센서산업 육성에 협력하고 IoT 산업 활성화에 필요한 인프라 구축에 나설 계획이다. 세계 센서 시장이 12년 796억 불에서 20년 1417억불(연평균 9.4%)로 성장할 것으로 전망하고 산업부는 향후 6년간 1508억원을 투입하여 첨단 스마트센서를 육성할 계획이다[4][5].

스마트팩토리의 글로벌 추진 동향을 살펴보면 앞서 논의한 바와 같이 독일은 하이테크전략 2020액션 플랜에 따라 인더스트리 4.0을 창안하며 가장 적극적으로 추진하고 있다. 미국은 대통령 과학기술 자문위원회(PCAST)의 권고로 2011년 6월 첨단 제조 파트너쉽 (Advanced Manufacturing Partnership: AMP) 프로그램을 발표하고 첨단제조업 육성 전략을 추진하고 있다. 미국 정부는 향후 5억달러 이상 투자를 약속하며 연방정부에 의해 추진될 키 스텝(Key step)을 발표하였다. 또한, 스마트 제조 선도기업 연합(SMLC)을 조직하여 범 국가 차원의 연구개발을 추진하고 있다. 일본은 산업재흥플랜(2013. 6.)에 기반을 둔 과학기술 혁신정책을 전개하고 있으며 제조업 경쟁력 강화를 위한 설비투자지원, 도전적 R&D 투자 강화 등을 통해 향후 5년 이내에 기술력 순위 1위(현재 5위)를 목표로 제시하고 있다. 중국은 ‘중국제조 2025’규획을 제정하고 향후 10년(2015~2025)안에 전 세계 제조업 2부리그에 진입하고 그 다음 10년(2025~2035)에 1부리그에 진입한 뒤 세 번째 10년 기간에 1부 리그 선두로 올라선다는 전략을 제시하고 제조업 전반에 대해 톱다운 방식의 전략적 접근을 하고 있다[6][8].

한국은 2014년 ‘제조혁신 전략 3.0’을 발표하고 개인맞춤형 유연 생산을 위한 스마트팩토리 고도화 및 신제품 생산에 필요한 스마트 제조기술 개발을 추진하고 있다. 스마트팩토리 보급 및 확산 전략은 2020년까지 스마트공장을 1만개까지 확산시키고 중소, 중견기업 공장(20인 이상)의 약 1/3을 IT 기반 생산관리 수준 이상으로 스마트화한다는 계획이다. 기술개발을 위해 2015년 113억원을 투입하여 ICT 기반 공장운영솔루션(SW) 및 현장자동화(HW), 성공 모델공장 구축을 위한 총 6개의 과제를 기획하여 국내 중소 중견기업의 스마트 공장을 위한 현장 밀착형 핵심 기술을 개발한다는 전략이다. 6개 과제는 공정설계, 품질분석, 설비보전 SW, 빅데이터 분석 기술, IoT 스마트공장 플랫폼, 데이터 전송처리 시스템/디바이스, 표준규약 개발 등이다[7][8].

기술표준을 위해 독일, 미국이 주도하는 국제표준화 기구(IEC)에서 전 세계적으로 상호 호환성이 확보되는 스마트공장의 표준전략을 마련할 예정이다(2016년 10월). 국내에서는 국가기술표준원 내 스마트공장 표준기술연구회를 구성(2015년 2월)하여 국제 표준화 활동 참여 및 표준화 로드맵 수립을 추진 중이다[2].

글로벌 추진동향에서 살펴본 바와 같이 주요 국가의 추진전략은 인터스트리 4.0 또는 첨단 제조 파트너쉽을 통해 해당 국가의 제조업기술을 세계최고 수준으로 올리거나 유지하는 데 초점이 맞추어 져있다. 따라서 국가의 추진전략은 세계적 규모의 첨단 ICT 분야 대기업 위주로 진행될 것임이 예상되고 중소, 중견기업에 확산되기 까지는 상당한 기간이 소요될 것이다. 주요 국가의 추진전략 중 중소, 중견기업에 대한 고려는 1만개 기업 확산 전략을 펴고 있는 한국이 가장 적극적이다. 이에 본 저자들은 중소, 중견기업에 필요한 스마트팩토리 기술과 적용 방안에 대해 논의한다. Ⅱ장에서는 일반적인 스마트팩토리의 하드웨어 구성에 대해 논의하고 Ⅲ, Ⅳ장에서 ETRI의 지원사례와 함께 중소기업에 필요한 HW 구성, 적용방안 및 문제점에 대해 논의한다. 소프트웨어의 경우 중소기업이 직접 개발하기는 어려우며 SW전문회사에서 개발과 설치를 담당하게 될 것이므로 본고의 논의 범위에 포함하지 않는다.

Ⅱ. 핵심 HW 구성

스마트팩토리의 핵심기술은 IoT와 사이버물리시스템(CPS)으로 구성되고 이에 필요한 핵심 하드웨어는 센서소자, 센서모듈, 유무선 통신네트워크로 구성된다[9][10].

1. 스마트 센서

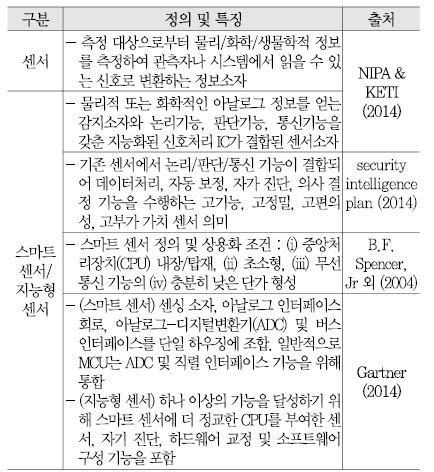

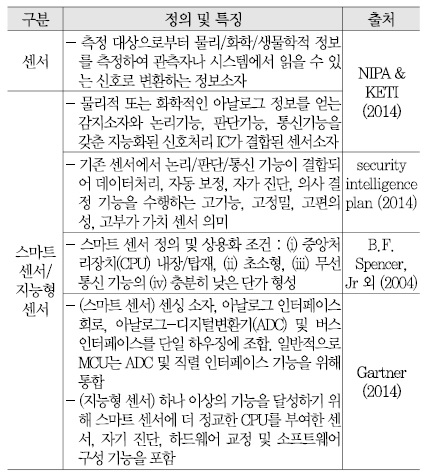

센서의 종류는 사용 용도나 환경에 따라 다르고 기능도 다양하므로 스마트팩토리에 요구되는 센서를 일괄적으로 나열하기는 어려우며 (그림 2)는 흔히 사용되는 공장장동화 센서의 예를 보여주고 있다. ‘스마트센서’ 또는 ‘지능형센서’는 Micro-Controller Unit(MCU)내장 및 SoC 기술접목을 통하여 데이터 처리, 저장, 자동보정, 자가진단, 의사결정, 통신 등의 기능을 수행한다. 스마트센서의 정의와 특징은 <표 2>와 같이 보고서에 따라 다양하게 기술되고 있다.

센서모듈(또는 센서노드)는 일반적으로 4개 소자로 구성되어 있다. 파워소스와 파워모듈, 센서소자, MCU, 유무선 통신 송수신 소자 등이다. 파워소스는 대부분 소형 건전지를 사용하나 최근 MEMs 기반의 에너지 하베스팅 기술을 이용하는 연구개발이 활발히 진행되고 있다. 상용화된 제품도 나오고 있어 독일 기업 ENOcean은 빛에너지, 진동에너지, 물체의 온도차를 이용하여 전력을 얻는 소자를 출시하였고, 영국 기업 Perpetuum은 손가락을 책상에 튕기는 정도의 기계적 진동에 얻는 전력이 100m 거리에 2kB신호를 전송할 수 있는 크기임을 선보였다.

센서소자는 빛, 온도, 압력, 가스 등의 변화를 감지하고 물리적 변화를 전기적 신호로 변환하여 마이크로컨트롤러(MCU)로 전달하는 역할을 한다. 마이크로 컨트롤러는 A/D 컨버터와 프로세서로 구성되어 센서에서 오는 아날로그 신호를 디지털 신호로 변화한 후 내장된 메뉴에 따라 센서 데이터를 표시하거나 유무선 통신소자에 신호를 전달한다. 통신소자는 유무선(특히, 무선) 신호를 송신하거나 수신하는 기능을 하며 설정된 통신속도는 물론이고 언제나 실시간 안정성이 검증되어야 하는 스마트팩토리의 핵심 기술을 내포하고 있다.

2. 무선센서 네트워크(WSN)

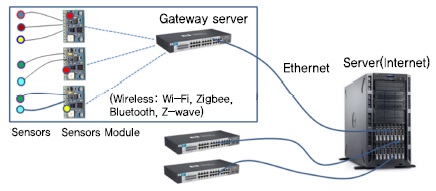

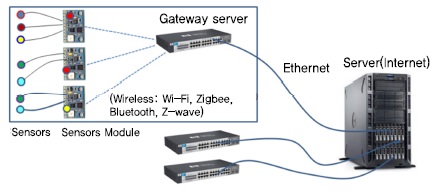

스마트팩토리의 통신 시스템은 기본적으로 센서모듈과 게이트웨이를 연결하는 무선 센서 네트워크와 게이트웨이에서 중앙서버를 연결하는 유선통신 망으로 구성된다. (그림 3)은 가장 기본적인 구성요소 및 통신시스템을 나타내고 있다. 공장의 크기와 센서 모듈의 수, 중앙서버의 위치에 따라 복잡하게 변형될 수 있으며 게이트웨이는 2~3개의 계층 구조를 취할 수 있다. 중소기업을 위한 스마트팩토리는 (그림 3)과 같은 기본구조에서 크게 벗어나지 않는다고 볼 수 있다.

센서와 센서모듈은 공장 내 모든 필요한 위치에 분포되어 있고 센서는 모듈로부터 분리되어 유선으로 연결되어 있거나 모듈 내에 위치할 수 있다. 다수의 센서가 같은 모듈에 연결될 수 있다. 게이트웨이는 센서모듈에서 오는 데이터를 인터넷으로 연결하는 기본적인 기능 외에 로컬서버 기능을 수행한다. 이는 (그림 3)에 게이트웨이 서버라고 표기한 이유이다. 해당 게이트웨이에 연결된 센서데이터를 수집, 분석, 진단, 예측과 같은 스마트팩토리의 핵심기능을 수행하며 두뇌역할을 하는 SW플랫폼은 중앙서버뿐만 아니라 로컬서버에도 설치되어야 한다. 센서모듈과 게이트웨이 서버는 필요할 경우 이더넷이나 시리얼통신(RS232 또는 RS485)으로 연결될 수 있으나 기본적으로 무선통신으로 연결되어 복잡한 무선센서 네트워크(Wireless Sensor Network: WSN)을 구성한다. 게이트웨이 서버는 가입자망(Access Network)에 의해 인터넷에 연결되고 인터넷은 광통신 네트워크에 의해 전 세계와 연결된다. 가입자망을 포함한 광통신 네트워크는 국가 인프라에 의해 제공되므로 대개의 경우 기업 측에서 별도의 준비가 요구되지 않는다.

무선센서 네트워크는 초기 Ubiquitous Sensor Net-work(USN)연구에서 Zigbee 또는 bluetooth 무선통신을 주로 사용하였으나 최근 IoT가 주목을 받으면서 Wi-Fi 무선통신이 IEEE802.11TM 표준으로 정해져 주로 사용될 것으로 예상한다. 주파수는 2.4 또는 5GHz를 사용하고 속도는 800Mbps까지 가능하며 주파수 license없이 사용 가능하다. 2.4GHz Wi-Fi의 최대 실내통신 거리는 약 70m이고 5GHz Wi-Fi의 경우 약 35m 이므로 대규모 공장의 경우 센서모듈에서 게이트웨이 서버까지 한번에 전달될 수 없거나 불안정한 통신이 발생할 수 있다. 이 경우를 대비하여 몇 개의 간접 통신라인이 확보되어야 하며 센서모듈 간 멀티홉(multi-hop) 전송을 사용할 수 있다. 즉 센서모듈이 송신과 수신 기능을 갖추고 있으므로 인접 센서모듈의 신호가 감지되면 이를 수신한 후 같은 신호를 다음 인접센서에 송신하는 과정을 되풀이하여 게이트웨이 서버까지 전달한다. 멀티홉 전송을 하기 위해서는 몇 가지 통신망 구조(network topology) 중 그물망 형태를 한 메쉬(mesh)형 구조가 가장 유리하다[9].

무선센서 네트워크에서 Wi-Fi 무선통신을 사용할 경우 게이트웨이를 통해 인터넷에 연결되기 위해서 IP 주소가 할당되어야 하며 센서모듈의 개수가 증가할 경우 IP주소 고갈문제가 발생한다. 이 문제는 IPv4에서 IPv6로 진화하면서 충분한 주소 자원(address resource)이 확보되어 문제가 해결된 것으로 보고 있다. 최근 저전력 초소형 IoT 센서모듈 적용을 위해 만들어진 IEEE802.15.4 protocol 표준에 따른 Low Power Wireless Personal Area Network(6LoWPAN)이 주로 사용될 전망이다[9]. 숫자 6은 IPv6을 나타내며 Wi-Fi 무선 통신에서 IPv6 인터넷 유선통신망으로 연결하는 확장성, 신뢰성, 연속성(seamless)이 높은 통신 프로토콜이다.

Ⅲ. 기업 지원사례

본 장에서는 2015년도 대전지역 무선통신융합 기업지원사업에서 저자가 중소기업에 지원한 기술 사례를 살펴보고 중소기업을 위한 스마트팩토리 적용 방안과 문제점을 논의한다.

1. A기업 지원사례

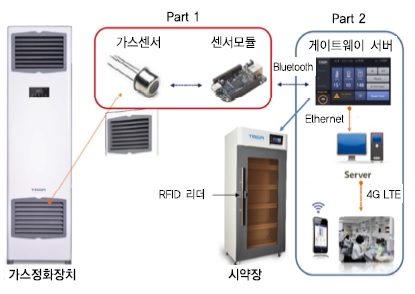

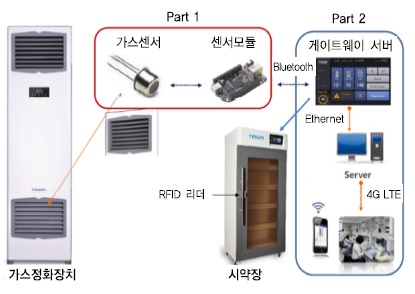

A기업은 실험실에 사용되는 시약장과 가스정화장치를 제작하여 공급하는 중소기업이다. (그림 4)에 표시된 Part 2는 기업에서 사전에 자체적으로 구축한 부분이다. 시약장에 보관된 각종 시약병에 RFID 태그를 부착하고 시약병이 시약장에 입출고 되는 내용을 RFID 리더에서 자동으로 파악하여 데이터를 게이트웨이 서버로 전송하고 인터넷을 통해 중앙서버에 연결된 컴퓨터나 스마트폰에서 알 수 있게 하는 구조이다. (그림 3)의 구조와 비교하면 RFID 태그가 센서에 해당하고 RFID 리더는 센서 모듈에 해당한다. Part 2의 게이트웨이 서버는 일반 컴퓨터를 활용하고 RFID리더와 게이트웨이 서버는 USB 라인으로 연결하였다. (그림 3)과 비교하면 센서모듈과 게이트웨이 서버 간 Wi-Fi 무선통신 대신 USB 유선으로 연결한 것이다. 그 다음 단계는 일반 가정이나 사무실의 인터넷 공유기를 통해 게이트웨이 서버를 중앙서버로 연결하고 스마트폰은 LTE 무선통신으로 인터넷에 접속하여 연결되는 구조이다. A기업은 웹/앱 프로그램을 개발하여 Part 2을 관리하는 인터넷기반 SW플랫폼을 개발해 놓은 상태였다.

ETRI에서 지원한 내용은 Part 1의 가스정화 장치 관련 부분이다. 잔류 가스 상태를 인터넷으로 스마트폰 또는 컴퓨터에서 모니터링하기 위해 가스센서 모듈을 제작하고 기존의 시스템에 연동시키는 작업이다. 그리고 SW플랫폼을 변경하여 모니터링한 내용을 표시하고 위험신호를 발생시키도록 업그레이드하였다. 가스센서 모듈과 게이트웨이 서버 간에는 Bluetooth 통신을 사용하였다. (그림 3)과 비교하면 게이트웨이 서버에 센서모듈을 필요할때마다 언제든 추가할 수 있도록 HW와 SW가 유연하게(scalable) 설계되어야 함을 나타낸다.

2. B기업 지원사례

B기업 역시 A기업과 유사업종으로 실험실에 사용되는 시약장과 흄후드(Fume Hood), 안전 작업대, 등을 제작하여 공급하는 중소기업이다. B기업은 (그림 4)의 Part2부분에 대해 사전에 구축한 HW와 SW가 없는 상태였고 ETRI지원을 통해 구축하기를 희망하였다. 시약장의 입출고 내용을 인터넷을 통해 스마트폰이나 컴퓨터에서 관리하되 사업적인 이유로 RFID 대신 Q-마크를 사용하여 주도록 요청하였다.

Q-마크는 일반컴퓨터뿐만 아니라 상용 앱을 설치하면 스마트폰으로도 읽어 들이거나 정보가 담긴 Q-마크를 생성할 수 있다. (그림 4)의 Part2에서 시약장의 정보가 담긴 Q-마크를 시약장에 부착하고 각 시약의 정보가 담긴 Q-마크를 시약병에 부착하여 시약 사용자가 본인의 스마트폰으로 입출고시 정보를 읽어 들인 후 인터넷을 통해 중앙서버로 전송한다. 이 시스템에서는 Q-마크가 센서에 해당하고 사용자의 스마트폰이 센서모듈과 게이트웨이 서버 역할을 동시에 수행한다. 제3의 위치에 있는 실험실관리자는 인터넷을 통해 컴퓨터나 스마트폰으로 입출고 상태를 관리할 수 있다. 모든 사용자가 스마트폰을 소지한다고 가정하면 다른 HW 장치는 요구되지 않는다. 따라서 ETRI 지원은 인터넷 기반 웹/엡 프로그램 개발이 주 내용이었다.

3. C기업 지원사례

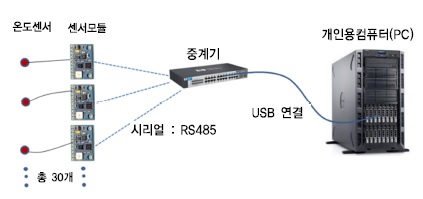

C기업은 온도센서 칩을 제작하여 수출하는 중소기업이다. 온도센서를 생산하기 위해 열처리 공정을 수차례 거치게 되며 열처리 온도를 컴퓨터에서 자동으로 모니터링하여 온도 추이를 분석하고 그래프로 나타내며 특이점이 있을 경우 알림 신호를 보내는 시스템을 개발해 주도록 요청하였다.

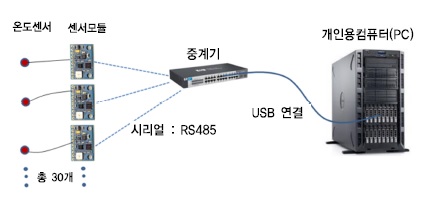

(그림 5)와 같이 총 30개의 온도모듈을 RS485 라인을 통해 중계기에 연결하고 중계기에서 USB라인을 통해 개인용 컴퓨터에 전달된다. 지원내용은 센서모듈 회로설계, 중계기 회로 설계, 시스템 운영 프로그램 개발이다. 본 지원 과제에서 프로그램은 인터넷을 기반으로 하지 않고 그 전단계인 PC내에서만 운용되는 프로그램이다. 중계기는 프로세서칩, RS칩, USB칩으로 구성되어 30개의 RS신호를 시간적으로 통합하여 USB신호로 전달하는 역할을 한다. 이 통신구조는 컴퓨터를 내장한 실험장비에 흔히 사용되는 구조이나 형식적으로는 (그림 3)과 유사한 구조를 취하고 있다.

4. 한-EU공동 연구 프로그램(EUREKA) 기획 사례

세 기업 지원사례는 통신구조와 구성요소가 서로 다르지만 각각 스마트팩토리의 일부분을 나타내고 있다. 중소기업을 위한 스마트팩토리는 세 사례와 같은 통신구조를 적절히 혼용하여 센서모듈 수와 게이트웨이 서버 수를 확대하는 형태가 된다고 볼 수 있다. 저자는 한-EU 공동펀딩 연구 프로그램(EUREKA)에 한국을 포함한 5개국과 함께 컨소시엄을 구성하여 중소/중견기업을 위한 스마트팩토리 과제를 제안한 바 있다. EUREKA 산하 클러스터 사무국에 제출한 과제 제안서 내용은 II장에서 논의한 HW와 같은 구성요소로 되어 있다. ETRI와 국내 2~3개 중소기업이 공동으로 HW개발을 담당하는 형식이다. SW는 컨소시엄에 참가하고 있는 유럽의 SW전문회사가 담당할 예정이다.

Ⅳ. 적용방안 및 문제점

중소기업과 같은 소규모 공장의 경우 대규모 공장보다 무선 통신 범위가 작고 센서모듈의 개수도 작으므로 무선센서 네트워크는 훨씬 단순한 구조를 취할 수 있다. 멀티홉이 요구되지 않을 수 있고 게이트웨이 서버 수도 한 공장에 한 개만으로 충분할 수 있으며 계층 구조의 게이트웨이가 필요하지 않을 수 있다. 그러나 공장의 종류와 환경이 매우 다양하여 정형화된 스마트팩토리 표준모델을 적용하기 어려울 수 있다. 센서모듈과 게이트웨이 서버를 연결하기 위해 Wi-Fi뿐만 아니라 Zigbee, Bluetooth을 사용하거나, RS232/485 시리얼라인, USB 라인, Ethernet과 같은 유선통신을 사용하는 경우가 있다. 이러한 경우는 제조라인에 있는 구형 장비의 PCB 컨트롤러 유형에 따라 발생할 수 있다. 게이트웨이 서버도 이와 같은 통신 프로토콜을 다 수용하기 위해 특별히 설계, 제작해야 하는 경우가 있을 수 있다. 물론 공유기가 부착된 PC만으로 충분한 경우도 있을 수 있다. 따라서 소프트웨어도 상용제품을 쉽게 설치하여 사용할 수 없거나 많은 추가작업이 필요한 경우가 있을 수 있다.

지원사례에 논의된 기술을 중소기업에 지원하며 저자가 관측한 문제 중 스마트팩토리를 적용하는 데 가장 큰 걸림돌로 판단되는 문제는 다음과 같다.

1. 기업전용 전산망과 서버구축

중소기업의 경우 기업 전용 서버와 전산망을 갖춘 기업이 드물다. 스마트팩토리는 기본적으로 이를 갖추고 있어야 하나 비용과 인력 측면에서 부담되는 부분이다. 셋업 비용뿐만 아니라 상시적으로 유지하고 업그레이드하기 위해 컴퓨터 네트워크 지식을 갖춘 사람을 고용하거나 전문회사에 의뢰하여야 한다. 또한, 스마트팩토리로 전환된 후에도 전산관리가 미숙하면 전산상의 문제로 한 부분의 문제가 공장 전체에 영향을 줄 수도 있다. 따라서 전산관리가 회사의 중요한 업무가 된다.

2. 장비의 컨트롤보드에 대한 접근

대부분의 장비는 자체 센서를 갖추고 있으며 임베디드 시스템에 의해 자체적으로 작동된다. 온도가 중요한 공정장비에는 온도센서, 압력이 중요한 공정장비에는 압력센서, 그 외 이미지센서, 관성센서, 가스센서, 등 모든 장비는 자체 센서를 갖추고 공정을 수행한다. 스마트팩토리는 이들 센서의 데이터를 로컬 또는 중앙서버로 전송하여 분석, 진단 등을 위해 사용하여야 한다. 이들 데이터를 컨트롤보드에서 외부로 빼내는 작업은 해당장비 제작업체가 아닌 경우 불가능하거나 상당히 어려울 수 있다. 출력단자(RS232, USB, GPIB, 등)가 있고 임베디드 소프트웨어를 조작하여서 할 수 있는 경우가 아니면 외부업체가 컨트롤보드에서 할 수 있는 방법은 거의 없다고 보아야 한다. 제작업체에서 더 이상 지원하지 않는 노후 모델의 장비도 현장에는 많이 사용되고 있다.

3. 경험과 숙달에 의존하는 공정

중소기업의 많은 공정은 경험과 숙달 의존하는 경우가 많다, 장비를 사용하는 경우에도 한 공정에 3~5작업이 필요하다면 1~2작업만 장비가 하고 나머지는 수작업을 하는 경우가 많다. 예를 들어 소자패키지에서 정렬, 접합 또는 납땜, 검사로 이루어진 공정에서 장비는 접합 또는 납땜만하고 사람이 숙달에 의존하여 로딩과 정렬, 눈 (또는 현미경)으로 검사를 하는 경우이다. 수작업을 자동화하고 센서를 통해 정렬의 정확도, 접합강도 또는 저항 등을 데이터로 수록하지 않으면 수작업에 의존하는 공정은 스마트팩토리의 유용성을 떨어지게 한다.

한-EU공동 연구 프로그램 기획에서 중소기업을 위한 스마트팩토리 과제가 산출될 경우 주요 연구는 위 문제점들의 해결방안을 찾는데 기울여질 것이다.

Ⅴ. 결론

스마트팩토리의 핵심기술은 IoT와 사이버물리시스템(CPS)으로 구성된다고 할 수 있다. 사이버물리시스템은 기존의 임베디드시스템(embedded system)의 미래형 버전으로 간주된다. 공장의 모든 구성요소에 센서가 설치되고 센서 신호는 인터넷을 통해 사이버물리시스템으로 전송된다. 그리고 임베디드소프트웨어에 해당하는 빅데이터 기반 소프트웨어 플랫폼에 의해 공장운영자와 고객이 요구하는 서비스를 제공하게 된다.

센서모듈은 일반적으로 4개 소자들로 구성되어 있다. 파워소스와 파워모듈, 센서소자, MCU, 유무선 통신 송수신 소자 등이다. 통신 시스템은 센서모듈과 게이트웨이를 연결하는 무선 센서 네트워크와 게이트웨이에서 중앙서버를 연결하는 유선통신 망으로 구성된다. 중소기업을 위한 스마트팩토리는 공장의 종류와 환경이 매우 다양하여 정형화된 스마트팩토리 표준모델을 적용하기 어려울 수 있다. 센서모듈과 게이트웨이 서버를 연결하기 위해 Wi-Fi뿐만 아니라 Zigbee, Bluetooth을 사용하거나, RS232/485, USB 라인, Ethernet과 같은 유선통신을 사용할 수 있다. 게이트웨이 서버도 이와 같은 통신 프로토콜을 수용하도록 특수 제작해야 할 수 있다.

저자가 관측한 문제 중 스마트팩토리를 적용하는 데 걸림돌로 판단되는 문제는 기업전용 전산망과 서버구축, 장비의 컨트롤보드에 대한 접근, 경험과 숙달에 의존하는 공정 등을 들 수 있다.

약어 정리

- Sign Up

- 전자통신동향분석 이메일 전자저널 구독을 원하시는 경우 정확한 이메일 주소를 입력하시기 바랍니다.