스마트공장 기술 및 표준화 동향

Status of Smart Factory Technologies and Standardization

- 저자

- 이현정, 유상근, 김용운 / 융합표준연구실

- 권호

- 32권 3호 (통권 165)

- 논문구분

- 일반 논문

- 페이지

- 78-88

- 발행일자

- 2017.06.15

- DOI

- 10.22648/ETRI.2017.J.320309

본 저작물은 공공누리 제4유형: 출처표시 + 상업적이용금지 + 변경금지 조건에 따라 이용할 수 있습니다.

본 저작물은 공공누리 제4유형: 출처표시 + 상업적이용금지 + 변경금지 조건에 따라 이용할 수 있습니다.- 초록

- 전 세계적으로 인구구조의 변화, 에너지 형태의 전환, IT기술을 광범위하게 적용한 스마트제조 기술의 출현 등 제조업을 둘러싼 환경이 급변하고 있다. 독일과 미국 등 주요 제조강국들은 글로벌 금융 위기 이후 제조업의 중요성을 인식하고, 제조업 진흥을 통한 생산 효율 증대와 친환경 고객 맞춤형 생산으로 국가 산업 경쟁력을 강화하고 있다. 이러한 추세에 따라, 우리나라도 제조업 경쟁력 강화를 위해 스마트공장과 스마트제조 관련 정부 정책 및 기술 개발의 보급과 확산을 추진 중이다. 본고에서는 국내외에서 추진 중인 스마트공장에 대한 기술 동향을 소개하고, 국내외 표준화 동향에 대하여 살펴보고자 한다.

Share

Ⅰ. 서론

최근 세계 각국은 제4차 산업혁명의 일환으로 제조업을 강화하기 위한 국가적 전략을 추진하고 있다[1]. 스마트제조는 기존의 제조업 경쟁력 향상과 변화하는 시장 환경에 능동적으로 대응하기 위해 전통 제조산업에 ICT(Information communication technology)를 결합한 제조 기술이다[2]-[4]. 이를 통해, 제품의 기획, 설계, 생산, 유통, 판매 등 전 과정을 ICT기술로 통합함으로써 최소 비용과 시간으로 고객 맞춤형 제품 생산 능력을 갖출 수 있다. 또한, 생산성 향상, 에너지 절감, 인간중심의 작업환경 구현 및 개인 맞춤형 제조 등 새로운 환경에 능동적으로 대응하는 차세대 공장 구축이 가능하다.

공장은 경영, 영업/수주, 제품 기획, 설계, 개발, 원부자재 구매, 제조, 품질검사, 재고관리, 출하 등 다양한 산업 활동을 통해 운영되며, 이러한 산업들은 후방산업군과 전방산업군으로 분류된다[5]. 후방산업군은 제품 원료가 되는 원부자재 및 이를 위한 근본 물질을 만드는 산업군을 의미한다. 이에 비해, 전방산업군은 생산된 제품을 최종 소비자에게 판매하고, 제품 고장에 대한 수리 서비스, 사용 종료된 제품의 폐기 또는 재활용 등 고객에 근접해 있는 주체들을 포함하는 산업군이다. 스마트 공장 및 스마트제조를 위해서는 이러한 두 가지 산업군 전체에 대한 높은 수준의 지능화가 필요하다[6].

제품을 생산하는 공장은 수많은 공작기계, 제조 라인과 여기에서 근무하는 작업자 등으로 구성되어 있다. 공장에 IT(Information technology) 기술을 적용하면 공장의 구성 요소 간 정보를 교환하는 활동을 지원할 수 있다[5], [6]. 제조 공정의 다양한 구성 요소 간 정보 교환을 포함하여 제품 생산과 경영 등 모든 정보 교환 주체들은 표준화된 형태로 정보를 교환해야 한다. 현재 표준화된 정보 교환을 위한 많은 표준들이 개발되어 있고, 향후 지속적인 표준 개발이 진행될 예정이다.

본고에서는 스마트제조 및 스마트공장과 관련하여 국내외에서 진행 중인 기술 개발 동향을 소개하고, 국제 및 국내 표준화 활동을 기술한다.

Ⅱ. 기술 동향

1. 기술 개요

스마트공장과 스마트제조에 대해서는 국가마다 약간 다른 방식으로 정의되어 사용되고 있으나, 본고에서 스마트공장은 제조가 수행되는 장소라는 의미에 중점을 두고 있고, 스마트제조는 제품이 제조되는 행위에 초점을 맞춰 기술한다[2]-[4].

스마트공장은 기존 제조기술에 센서, 클라우드, 빅데이터, 정밀 제어, 모바일 등 다양한 ICT기술과의 융합을 통해 구축된다. 또한, 높은 수준의 자동화 및 지능화된 인프라를 제공함으로써 생산성 향상, 에너지 절감, 안전한 생산환경 구현, 다품종 복합생산이 가능한 유연한 생산체계의 구축이 가능하다[7].

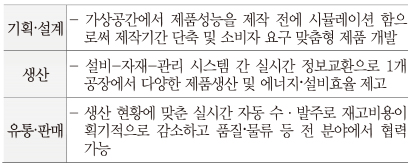

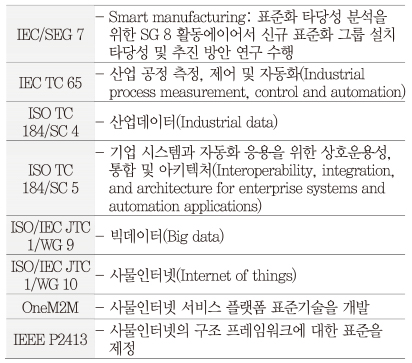

스마트공장의 제조 단계별 모습은 <표 1>과 같이 기획·설계, 생산, 유통·판매 등 제조 관련 업무 전반에 걸쳐 이루어진다. 이를 통해 개인 맞춤제조, 제조·서비스 융합 등 새로운 제조·비즈니스 환경에 능동적 대응이 가능하다.

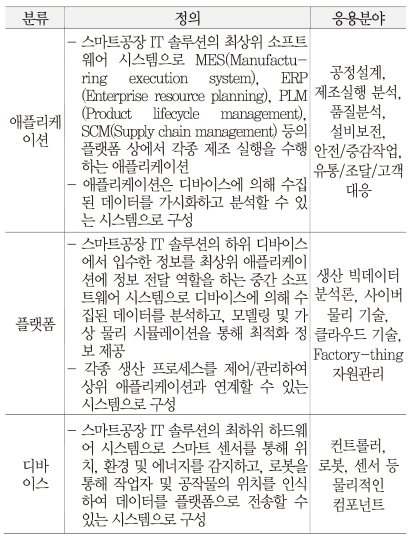

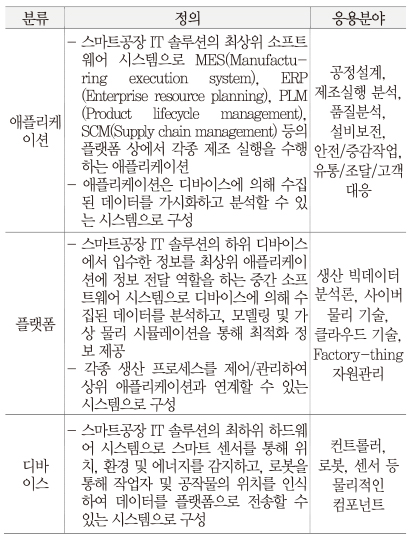

스마트공장 생태계의 주요 주체는 <표 2>와 같이 애플리케이션, 플랫폼, 디바이스로 구성되고, 여기에 네트워크, 상호운용성/보안 분야를 추가하여 다음의 4대 요소 기술과 관련 세부 기술로 구분할 수 있다[8], [9].

• 애플리케이션 분야

- 수요 맞춤형 공정 및 운영 최적화 기술

- 예측 기반 품질 및 설비 고도화 기술

- 인간 중심 안전 및 작업 지원 기술

- 지능형 유통 및 조달 물류 기술

- 스마트공장 통합 운영 및 서비스 기술

• 플랫폼 분야

- 빅데이터 분석 기술

- CPS (Cyber-physical systems) 기술

- 공장 자원 모델링/시뮬레이션 기술

- 생산 프로세스 제어/관리 기술

- 클라우드 기술

• 디바이스/네트워크 분야

- 스마트공장 산업 네트워크 기술

- 인지형 스마트센서 기술

- 이종 연동형 산업용 게이트웨이 기술

• 상호운용성/보안 분야

- 스마트공장 관련 표준화 기술

- 악성코드의 실행 및 확산 방지 기술

- S/W 신뢰성, 보안성 검증 기술

- 데이터 보호 및 원격관리 기술

이와 같이, 스마트공장은 다양한 하드웨어 및 소프트웨어 요소가 유기적으로 통합되어 제조 기업의 산업현장에 제공된다[10].

2. 해외 기술 현황

스마트공장과 관련한 애플리케이션과 플랫폼은 수평적·수직적 통합이, 스마트디바이스는 기기 간의 연결이 주된 이슈로서, 전 세계적으로 시스템 공급업체들을 중심으로 요소기술 혁신과 통합이 이루어지고 있다.

전통적인 전문분야를 기반으로 하드웨어는 상위 응용영역까지, 소프트웨어는 사물인터넷(Internet of things), 클라우드 등을 접목하여 개발하는 추세이다. 글로벌 선도 기업들은 글로벌 시장지배력을 무기로 하여 아래와 같이 독점을 점차 강화하고 있다[7], [10].

• Siemens

생산설비, 제어시스템 및 산업용 소프트웨어 등 거의 모든 산업분야의 제조 및 공정자동화 솔루션을 보유하고 있으며, 자동화, 디지털화 영역에 핵심 역량 집중.

• Rockwell Automation

센서 장비, 제어 장비 등 하드웨어에서 네트워크 기술 및 소프트웨어와 같은 인프라와 응용프로그램까지 산업 전 분야에 걸친 자동화와 정보 솔루션 제공.

• Mitsubishi Electric

로봇, 제어기, PLC(Programmable logic controller) 등 공장자동화와 관련된 다양한 기기 및 제어 솔루션을 보유하고 있으며 공장 전체를 커버하는 패키지형 솔루션으로 확대.

• Schneider Electric

에너지 관리 분야 글로벌 기업으로 빌딩자동화, 제어 및 전력 모니터링 기술을 바탕으로 공장, 주택, 빌딩의 에너지 인프라와 데이터 및 네트워크 솔루션 제공.

• Honeywell

자동화기기, 제어기기, 전자통신 제조업체로 대형 전자장치에서 소형 온도조절기까지 다양한 제품을 공급하고 있으며, 데이터 처리 시스템과 산업용 애플리케이션 등 소프트웨어 솔루션으로 사업 영역 확대.

• SAP

시스템, 애플리케이션, 데이터 처리 등의 IT 기술을 바탕으로 ERP와 같이 기업의 사업운영 및 고객관계를 관리하는 기업용 소프트웨어 제공.

• Oracle

소프트웨어, 서버, 네트워크, 스토리지 부문 전문기업으로 데이터베이스 관리시스템, ERP, CRM(Customer rela-tionship management) 및 공급망 관리 시스템인 SCM 소프트웨어 제공.

• AutoDesk

건축, 엔지니어링, 건설 등 다양한 분야의 소프트웨어를 제공하며, 클라우드 서비스, 캐드 기반 솔루션, 3D 솔루션 보유.

• Dassault Systems

3D 캐드(CAD: Computer-aided design), 3D 디지털 목업(Digital mockup), 기업 간 협업 솔루션, 제조 지능화 솔루션, PLM 솔루션을 자동차, 항공 등 다양한 기업에 제공.

• PTC

3D 캐드 기반의 PLM 및 서비스관리 솔루션을 보유하고 있으며, 엔지니어링 분야의 수치해석 기반 솔루션 제공.

• Cisco

네트워크 전문기업으로 스위치, 클라우드, 스토리지 네트워킹, 라우터, 소프트웨어 등 다양한 통신관련 제품을 보유하고 있으며, 엔터프라이즈 네트워크 서비스, 클라우드 서비스, 통합 컴퓨팅 서비스 등을 제공.

글로벌 주요 기업 중 Siemens, Mitsubishi Electric, Rock-well Automation 등은 전 영역을 포함한 통합 솔루션을 통해 시장을 선도하고 있다. 또한, Dassault, PTC, AutoDesk 등의 PLM 기업과 SAP, Microsoft, Oracle 등의 IT 기업들은 자사 제품을 기반으로 플랫폼 영역까지 확장하거나 자사 플랫폼에서 활용할 수 있는 제품을 출시하고 있다. 최근 전 세계적으로 스마트공장 및 스마트제조에 대한 관심과 중요성이 확대됨에 따라 이를 지원하기 위한 관련 기술 및 기업의 범위도 점차 증가할 것으로 예상된다.

3. 국내 기술 현황

국내 제조기업의 경우 대기업을 중심으로 ICT를 적용하여 제조현장을 혁신하고자 하는 시도가 일부 진행되고 있으나 외산 솔루션에 대한 의존도가 높고, 국내에서 스마트공장에 대한 민간투자는 아직 초기 단계이다[10], [11].

국내의 하드웨어 디바이스 요소 전문 기업은 대부분 영세하며, 대기업 관련 SI 기업들과 중소 제조기업에 대한 시스템 구축 기업이 대부분인 상황이다. 국내 기업의 생태기반은 전체적으로 취약한 편이지만, 외산 솔루션을 도입하여 시스템 통합을 하는 ICT 융복합 기술은 상대적으로 강한 편이다[7], [10].

• 포스코

RFID(Radio-frequency identification)/GPS 기반 물류체계를 구축했으나 협력업체들의 비용 부담으로 인해 전체 협력업체로의 확산은 부족한 상황이며, 스마트공장 구축을 위한 ICT 요소 기술 적용 시도.

• LS 산전

스마트공장 시범사업을 통해 PLC 기반의 조립자동화 라인을 구축하여 자동화 수준을 86%에서 95%까지 높였으며, SCM을 개선하고 생산계획 수립 및 실적관리 최적화.

• 현대기아차

2019년까지 5년간 500억원을 대·중소기업협력재단에 출연하여 ICT 역량이 부족한 중소 협력사의 공장 스마트화를 적극 추진.

• 삼성전자

2015년 경북창조경제혁신센터와 함께 경북지역에 100개 스마트공장 구축을 시작으로 2017년까지 400개의 스마트공장을 육성할 계획이며, 이를 통해 경북 지역 노후 제조설비의 첨단화 지원.

• LG CNS

LG 그룹사, 외부 IT 서비스 및 컨설팅 서비스를 제공하고 있으며, 특히 MES와 같은 소프트웨어나 공정설계 서비스와 같이 공장 전반적인 솔루션 제공.

• 삼성 SDS

미라콤아이앤씨를 인수하여 MES 뿐 아니라 설비자동화, 공장모니터링, 제조품질관리, 생산 스케쥴링 등의 솔루션 제공.

• 포스코 ICT

철강분야 시스템에 공정별 IT 설계 및 구축을 주로 수행하였으며, MES 뿐만 아니라 HMI, 전기제어, 설비 등의 역량 보유.

• 에임시스템

반도체, 태양광, 자동차/기계, 화학전자재료 등 다양한 분야의 생산정보시스템을 구축하였으며, 공장·장비 자동화를 위한 MES 및 제어 솔루션 보유.

• 에이시에스

실시간 생산정보화를 위한 컨설팅 및 시스템 통합을 제공하며 MES 등의 솔루션부터 IoT 센서 및 디바이스까지 공장 전반의 하드웨어, 미들웨어 및 IT 서비스 제공.

• 엑센 솔루션

자동차 부품, 반도체, 중공업, 기계, 식품, 제약 등 다양한 제조업을 대상으로 MES 마스터 플랜 컨설팅 서비스 및 제조 시스템 구축 서비스 제공.

• 신명정보통신

뿌리산업 위주로 센서, M2M(Machine to machine) 디바이스 및 정보통합 솔루션 제공.

• 이도링크

IoT/M2M 관련 네트워크 장비, 개방형 플랫폼 및 미들웨어를 활용해서 응용서비스 개발. 특히 위치 기반 서비스(LBS: Location-based service)를 활용한 서비스 구축에 집중.

• 이랜서

RFID 기반의 IT 아웃소싱, SI, 및 컨설팅 서비스를 제공하고 있으며 제조 기업을 대상으로 ICT를 적용.

• 아이디로

UHF 및 가시광 RFID 모듈 및 시스템 생산업체로서, LED(Light emitting diode)를 장착한 가시광 RFID 활용 공정 자동화용 RFID 솔루션보유.

• 핸디소프트

Handypia IoT 플랫폼 및 SaaS 플랫폼을 보유했으며, 소프트웨어뿐만 아니라 하드웨어 분야로서 네트워크 솔루션 기업인 다산네트웍스 보유.

• 한국오픈솔루션

기업용 오픈소스 플랫폼 전문기업으로, 빅데이터 기반 제조 및 플랜트 운영 인텔리전스 솔루션 보유.

제조업 혁신에 대한 세계적인 추세에 따라 우리나라에서도 여러 대기업과 중소기업에서 스마트공장 추진을 위한 많은 노력들을 진행하고 있다.

Ⅲ. 표준화 동향

1. 국제 표준화 동향

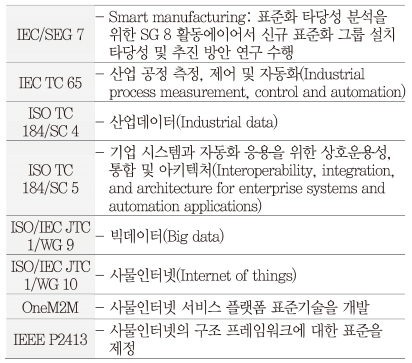

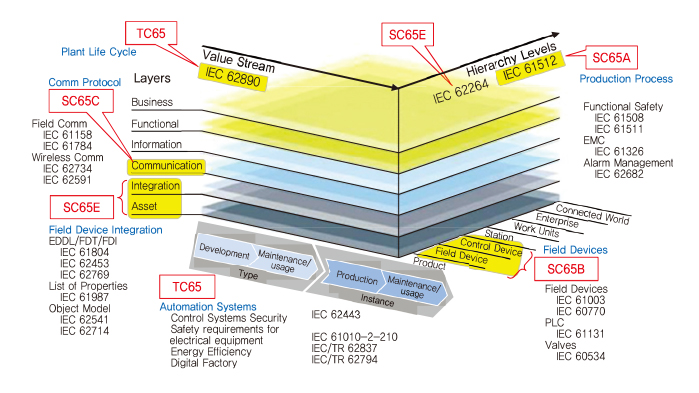

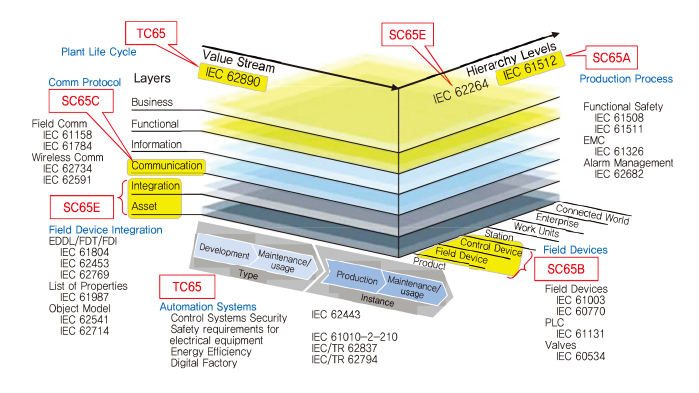

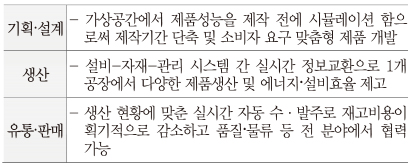

스마트공장에 대한 표준화는 제조와 직접 관련 있는 표준을 진행하는 것과 제조에 대한 지능화 등 제조와 간접적으로 관련된 표준화를 진행하는 것으로 구분할 수 있다[5], [6]. 전자에 대한 표준화는 ISO TC 184와 IEC TC 65에서 주로 진행되고, 후자는 ISO/IEC JTC 1, oneM2M, IEEE, OMG(Object Management Group), IIC (Industrial Internet Consortium) 등 다양한 표준화 기구에서 IoT, 빅데이터, 클라우드 컴퓨팅, 보안, CPS, M2M 등의 분야에 대해 표준 개발이 이루어지고 있다. 스마트공장 관련 국제표준화기구의 주요 활동 영역은 <표 3>에 나타나 있으며, 본고에서는 ISO TC 184의 SC 4와 SC 5, IEC TC 65, IEC SEG 7(Systems Evaluation Group 7)을 중심으로 표준화 동향을 소개한다.

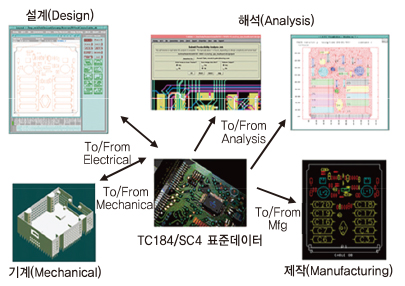

가. ISO TC 184/SC 4(산업데이터)

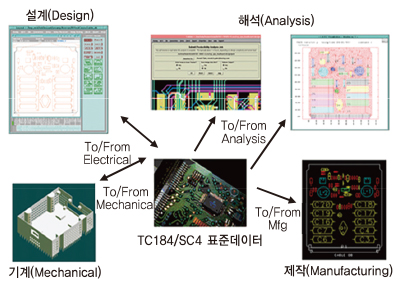

SC 4에서 개발된 산업 데이터 표준을 활용하여 일반 제조업, 조선해양, 플랜트, 원자력 플랜트 등의 설계 정보를 교환하는 기술은 국내외 산업체, 연구소, 대학교에서 많은 연구가 진행되고 있다[5]. 제품 데이터 및 품질 정량화 표준 등은 스마트공장 지원을 위한 핵심 자원에 해당되며, 시스템 간의 상호운용성, 자동화 시스템의 통합, 검사 및 유지보수, 스마트제조 기능 분산 구조화 및 검토 등의 목적으로 활용될 수 있다[12], [13]. SC 4 산업 데이터 분야 표준은 총 686종이 개발되었고, 제품 데이터의 표현과 교환(ISO 10303) 시리즈가 621 종으로 대부분을 차지하고 있다.

제품모델 교환 표준(ISO 10303, STEP, Standard for the exchange of product model data)은 제조 업체에서 제품을 개발하고 생산할 때, 서로 다른 자동화 시스템 간에 제품 정보 교환을 위한 인터페이스 기술이다[12]. 또한, 이종 자동화 시스템 간에 제품의 설계 정보와 다양한 엔지니어링 정보를 교환할 수 있는 응용 프로토콜을 규정하고 있다.

STEP을 이용하면 내부적 및 외부적 의사 전달이 가능하고, 응용 프로그램 간에 공학적 데이터를 공유할 수 있다. 산업데이터 표준의 활용 예로서, 기계 제품을 설계하여, 해석을 통해 성능을 확인하고, 제조 단계를 거쳐 생산되는 과정에 설계정보가 다양한 형태의 자동화 시스템으로 교환되는 모습은 (그림 1)과 같다[5], [12].

정보 품질 표준(ISO 8000)은 산업 자동화의 데이터 품질을 위한 표준들이다[5]. 예를 들면 로봇 기반 생산 자동화에 따라 품질관리의 범위가 공정관리에서 설계품질 관리로 확대되고 있다. 또한, 전자상거래를 위한 전자 카탈로그 콘텐츠의 규격화와 정보품질 관리도 중요해지고 있다.

2014년 4월 발간된 ‘인더스트리 4.0을 위한 독일 표준화 로드맵’에 따르면 ICT 기술 기반의 스마트 제조에서는 제조와 영업에 관련된 정보의 품질을 확보하고 자동으로 교환하는 표준 기술의 적용이 중요하다[12].

나. ISO TC 184/SC 5(기업 시스템과 자동화 응용을 위한 상호운용성, 통합 및 아키텍처)

1) ISO TC 184/SC 5/SG 3(A3I)

A3I(Assessment Framework when Integrating In-formatization and Industrialization Domains in Industrial Enterprises) 그룹은 제조 설비의 정보화 및 자동화 통합 정도를 평가하기 위한 프레임워크를 개발하여 다양한 산업군을 대상으로 제조 설비의 ICT 기술 융합 정도를 측정할 수 있는 평가 모델을 개발하고자 한다[5], [12].

이 그룹의 목적은 기존 IEC 62264의 계층 모델상에서 3계층인 제조 운영 시스템에서의 정보화 및 산업화 융합 수준을 평가하는 평가 지표 및 방법을 개발하는 것이다. 더불어, 개발된 방법론을 다양한 산업군에 적용할 수 있도록 적용 지침을 개발하는 것을 목표로 한다. 이러한 적용지침이 제정되면 국내 스마트공장 관련 업체들도 이 지침을 이용하여 평가될 수 있으므로, 국내 제조업체들의 현황이 표준에 반영될 수 있도록 하는 노력이 필요하다.

A3I SG는 2015년 5월부터 2016년 12월까지 제조분야의 정보화 및 산업화 수준에 대한 평가 방법(A3I) 연구를 진행하였고, 2017년 2월 ISO NP 22549-1 (Assessment on convergence of informatization and industrialization for industrial enterprises - Part 1: Principles and framework)를 제출하여 승인되었다. 2017년 5월 SC 5 총회에서 A3I 표준화를 위한 WG 12를 새로 설립하였고, ISO 22549 표준 시리즈의 개발을 진행하기로 결정하였다.

2) ISO TC 184/SC 5/WG 4

WG 4에서는 제조 응용 시스템들에 대한 상호운용성 관련 표준화가 진행되고 있으며, ISO 16100의 여섯 개 부속서 개발이 완료되었고, ISO 16300에 대한 네 개의 부속서 개발이 진행 중이다[13].

ISO 16100 시리즈는 제조 응용 소프트웨어의 상호운용성을 위한 프레임워크, 프로파일 및 서비스에 대해 정의한 표준이다. 이 시리즈에서는 상호운용성을 위해 제조 소프트웨어의 기능을 정보로 교환하기 위한 표준화된 방법으로 기능 프로파일링을 소개한다. 이러한 방법을 통해, 제조 소프트웨어 기능 카탈로그를 사용하여 새로운 제조 응용 프로그램을 개발할 수도 있고, 플러그 앤 플레이 방식으로 제조 소프트웨어를 구성하여 시스템을 구성할 수도 있다.

ISO 16300 시리즈는 제조 소프트웨어 간 상호운용성과 관련된 사용자와 공급자의 요구사항을 정의하고 있으며, ISO 16100을 기반으로 하여 적용된다. 이 시리즈에서는 소프트웨어 기능 프로파일을 사용하여 어떤 상호운용성 서비스를 사용할 수 있는지 보여준다. 또한, 사용자와 공급자 요구사항을 작성하기 위한 템플릿, 두 가지 요구사항 간의 기능 평가 방법과 적합한 기능 유닛 검색 및 접근 방법을 포함하고 있다. ISO 16300의 Part 2와 Part 4는 2016년 3월 NP가 승인된 후 현재 ETRI 주도로 표준 개발이 진행되고 있다.

3) ISO TC 184/SC 5/JWG 5

JWG 5는 ISO TC 184/SC 5와 IEC TC 65/SC 65E가 공동으로 설립한 그룹으로, IEC 62264 표준을 개발 중이다. IEC 62264 표준은 생산 관리 및 제조 운영에 대한 전체 시스템 구성 모델을 제시하고 있기 때문에, 제조 전반에 대한 기능적 이해를 제공하는 목적으로 널리 쓰이고 있다.

IEC 62264는 ISA-95 표준을 수용하여 만든 것으로서 Part 1에서 5까지는 이미 표준 제정이 완료되었고, Part 6도 ISA-95에서 개발하여 PAS(Publicly available standard) 절차를 거쳐 표준으로 발간되었다. Part 7도 ISA-95에서 개발 중이므로 추후 IEC 62264 Part 7로 발간될 것으로 전망된다.

다. IEC TC 65(산업 공정 측정, 제어 및 자동화)

1) IEC TC 65/SC 65C

SC 65C는 주로 산업용 케이블과 산업용 유무선 네트워크 관련 표준을 개발해 왔으며, 우리나라에서는 한양대, LS산전 등이 SC 65C에서 주로 활동해 왔다. 이를 통해 LS산전이 개발한 RAPIEnet(Real-time automation protocols for industrial ethernet)과 RRP(Ring-based redundancy protocol) 기술이 10건의 IEC 표준으로 제정되었다.

2) IEC TC 65/SC 65E

SC 65E는 시스템 통합 분야를 다루고 있고, ISO TC 184/SC 5가 수행하는 표준화 영역과 관련이 많다[5]. 조만간 스마트제조 참조 구조의 표준화를 위한 공동 작업반을 설치할 예정이며, 2016년 12월까지 회원국들로부터 표준화 기고를 받았다.

SC 65E는 스마트제조 분야 표준화 대응을 위해 정보모델에 대한 ahG 1(ad hoc Group 1)과 참조구조에 대한 ahG 3의 두 개의 임시 그룹을 설치하여 표준화 필요성, 항목 발굴 등 기초 연구를 수행하고 있으며, 2016년 10월에 관련 회의가 개최되었다.

독일에서는 국가표준으로 제정한 RAMI 4.0(Reference architecture model for industry 4.0) 표준을 IEC TC 65에서 PAS로 수용하기 위한 제안을 하였고, 회원국들의 검토를 거쳐 IEC PAS 63088로 승인되었다.

우리나라는 이 그룹에서 스마트공장추진단의 스마트공장 보급 확산사업의 추진 현황과 추진 성과를 소개하였고, 일본과 중국에서는 스마트제조에 대한 사용 사례 표준과 관련하여 각각 3건과 1건의 개발 작업을 진행 중이다.

라. IEC/SEG 7

IEC는 표준화관리이사회(SMB: Standardization Manage-ment Board) 내 전략그룹인 SG 8(Industry 4.0 - Smart Manufacturing)은 2년간의 표준화 연구를 거쳐 2016년 6월에 활동을 종료하였다[5].

SG 8에서는 독일에서 개발한 RAMI 4.0 모델을 이용하여 (그림 2)와 같이 IEC 관련 표준들을 표시하였다. 이러한 SG 8의 후속 대응 연구를 위해 IEC는 SEG 7을 설립하였다. SEG 7은 스마트제조에 관련된 IEC 산하 표준화 그룹들에 공통적으로 필요한 표준화 항목이 있는지 관련 기존 표준화 동향과 향후 대응 방안 등을 논의하기 위한 그룹이다. 이 그룹은 IEC TC 65의 ahG 1과 ahG 3에서 관련 활동을 하고 있어 SEG 7과 표준화 대응에 대해 경쟁 상황에 있다. 2016년 10월 개최된 1차 SEG 7 회의에서는 기존 IEC에서 스마트공장과 관련된 표준화 작업을 수행하고 있던 IEC TC 65와의 표준화 분야 조정 및 협력 문제가 대두되었다. SEG 7이 SyC(Systems Committee)로 변환하고자 할 경우 TC 65와의 긴밀한 표준화 협력 및 조정을 수행해야 할 것이다.

2. 국내 표준화 동향

국내 스마트공장 분야에서는 제조와 관련된 가치사슬 전체의 요소들을 가장 효율화시킬 수 있는 방향으로 표준화 작업이 이루어진다. 본절에서는 국가기술표준원을 비롯하여 국제 표준화기구에 대응하는 국내 전문위원회들과 TTA(Telecommunications Technology Association) 등의 스마트공장 및 제조 분야 표준화 활동을 기술한다.

국가기술표준원은 스마트공장의 구성 모델, 관련 기능요소, 상호 간의 정보 교환모델, 표준화 현황, 신규 표준화 항목 등의 전체 표준화 로드맵을 개발하여 표준화 목표 및 추진 전략을 수립하고 있다. 또한, 국제 표준화 기구 대응을 위한 국내 전문위원회를 관리하고 있으며, 국가 차원의 스마트공장 개념 정립 및 산업계 확산을 위한 국가표준(KS, Korean Industrial Standards)의 개발을 지원하고 있다. 이에 따라 다음과 같은 세 건의 국가표준이 2016년 6월에 제정되었다[2]-[4].

- KS X 9001-1, 스마트공장-제1부: 기본 개념과 구조

- KS X 9001-2, 스마트공장-제2부: 용어

- KS X 9001-3, 스마트공장-제3부: 운영관리시스템 (진단 평가 모델)

스마트제조 표준기술연구회는 IEC/SMB SG 8의 대응을 위해 국가기술표준원의 주도로 결성되었고, 이후 IEC/SEG 7이 설치되면서 대응 그룹이 변경되었다. 이 기구는 스마트제조 표준화 비전, 전략 뷰 및 운영 뷰 관점의 표준화 프레임워크를 작성 및 보급함으로써 스마트제조 상호운용성 확보 및 스마트제조 보급 확산 촉진 계획 수립 등의 역할을 수행한다[13], [14].

IEC TC 65의 국내 대응을 위한 IEC TC 65 전문위원회는 산·학·연 20명의 전문가로 구성되어 분기별로 회의를 개최하고 있다. 이 기구에서는 LS산전의 RAPIEnet과 RRP 기술의 국제표준화를 완료하였고, 관련 표준인 Profibus/Profinet, Ether-Net/IP, EtherCAT 등의 KS 표준화를 진행하였다.

ISO TC 184/SC 4 전문위원회는 산업 데이터 분야 국내 대응을 위해 산·학·연 15명의 전문가로 구성되어 매년 분기별로 정기회의를 개최하고 있다. 간사기관인 사단법인 스텝센터는 표준개발 협력기관(COSD: Co-operating Organization for Standards Development)으로 지정되어 활발히 KS 표준을 제정하고 있으며, 1년에 2회 개최되는 ISO TC 184/SC 4 회의에 국내 대표단의 참여를 지원하고 있다. 또한, 이 기구에서는 2002년, 2008년, 2013년, 2017년 등 총 4회에 걸쳐 SC 4 총회를 국내에 유치하였다.

ISO TC 184/SC 5 전문위원회는 기업 생산지원 시스템 통합을 위한 국내 전문위원회로서 산·학·연 18명의 전문가가 분기별로 회의를 개최하고 있다. 현재 ETRI는 ISO TC 184/SC 5/WG 4에서 ISO 16300 Part 2와 4의 두 개 표준을 개발하고 있으며, 여기에 SC 5 전문위원회의 의견을 반영하고 있다.

TTA에서는 기술별 PG(Project Group)를 중심으로 ICT 관련 단체표준을 개발해 왔으며, 이 중 PG 609 (CPS)에서 사이버물리시스템 및 ICT를 활용한 제조 스마트화 관련 표준을 개발하고 있다. 이와 관련하여 CPS 모델링 및 시뮬레이션, 미들웨어, 스마트공장 적용 지침 및 참조모델 등 여러 종류의 표준들이 제정되었거나, 개발 작업이 진행 중이다.

Ⅳ. 결론

전 세계적으로 화두가 되는 제4차 산업혁명의 일환으로 스마트공장 및 스마트제조에 대한 기술 개발과 표준화 활동이 활발히 진행되고 있다.

해외의 경우, 독일과 미국의 소수 스마트공장 제품 공급기업이 제조 생태계를 선점하고 있어, 스마트공장 및 제조 관련 기술 개발 및 표준화에 대한 독점이 우려되고 있다. 우리나라도 다수의 대기업과 중소기업에서 스마트공장 관련 기술을 도입하고 있지만, 아직은 외산 제품에 의존하고 있으므로 우리나라의 실정에 적합한 기술과 표준 개발이 시급한 상황이다.

이에 따라 정부에서도 스마트공장 및 제조 관련 기술 및 표준화의 중요성을 인식하고 2015년부터 스마트공장 구축 기술 개발 및 확산, 표준화 작업을 지원하고 있다. 이러한 노력이 기술과 표준화 분야에서 점차 성과를 나타내고 있으므로, 우리나라의 상황에 맞는 스마트공장 고도화 기술 개발 및 구축, 국제 표준화 대응의 병행이 지속적으로 필요하다.

용어해설

스마트공장 전통 제조산업에 ICT를 결합하여 제품의 기획, 설계, 생산, 유통, 판매 등 전 과정을 ICT기술로 통합함으로써, 최소 비용과 시간으로 고객맞춤형 제품 생산을 지향하는 공장으로, 생산성 향상, 에너지 절감, 인간중심의 작업환경이 구현되고, 개인맞춤형 제조, 융합 등 새로운 제조환경에 능동적 대응이 가능한 공장

스마트제조 제품 기획·설계, 생산, 품질, 재고, 조달 등 스마트공장 내 제조 프로세스의 정보화, 최적화 및 생산시스템의 자동화를 ICT 기반 스마트 기술로 실현하는 제조 공정

약어 정리

A3I

Assessment framework when integrating informati-zation and industrialization domains in industrial en-terprises

CAD

Computer-Aided Design

COSD

Co-operating Organization for Standards Develop-ment

CPS

Cyber-Physical Systems

CRM

Customer Relationship Management

ERP

Enterprise Resource Planning

ETRI

Electronics and Telecommunications Research Institute

ICT

Information Communication Technology

IEC

International Electrotechnical Commission

IEEE

Institute of Electrical and Electronics Engineers

IIC

Industrial Internet Consortium

IoT

Internet of Things

ISO

International Organization for Standardization

IT

Information Technology

JTC

International Organization for Standardization/ International Electrotechnical Commission Joint Technical Committee

JWG

Joint Working Group

LBS

Location-Based Service

LED

Light Emitting Diode

M2M

Machine to Machine

MES

Manufacturing Execution System

NP

New Proposal

OMG

Object Management Group

PAS

Publicly Available Standard

PLC

Programmable Logic Controller

PLM

Product Lifecycle Management

RAMI 4.0

Reference Architecture Model for Industry 4.0

RAPIEnet

Real-time Automation Protocols for Industrial Ethernet

RFID

Radio-Frequency Identification

RRP

Ring-based Redundancy Protocol

SaaS

Software as a Service

SCM

Supply Chain Management

SEG 7

Systems Evaluation Group 7

SMB

Standardization Management Board

STEP

STandard for the Exchange of Product Model Data

SyC

Systems Committee

TTA

Telecommunications Technology Association

UHF

Ultra High Frequency

<표 1>

스마트공장의 제조단계별 모습[9]

[출처] 한국표준협회, “스마트공장의 글로벌 추진동향과 한국의 표준화 대응전략,” KSA Policy Study 012, 2015. 7.

- Sign Up

- 전자통신동향분석 이메일 전자저널 구독을 원하시는 경우 정확한 이메일 주소를 입력하시기 바랍니다.