문기원 (Moon K.) 테라헤르츠창의원천연구실 선임연구원

이일민 (Lee I.-M.) 테라헤르츠창의원천연구실 선임연구원/PL

박동우 (Park D.W.) 테라헤르츠창의원천연구실 선임연구원

최다혜 (Choi D.-H.) 테라헤르츠창의원천연구실 선임연구원

신준환 (Shin J.-H.) 테라헤르츠창의원천연구실 선임연구원

김현수 (Kim H.-S.) 테라헤르츠창의원천연구실 책임연구원

박정우 (Choi D.H.) 테라헤르츠창의원천연구실 책임연구원

박경현 (Park K.H.) 테라헤르츠창의원천연구실 책임연구원/실장

Ⅰ. 서론

1. 비파괴 검사 기술 개요

비파괴검사기술은 검사 대상물에 손상을 가하지 않고 물질, 부품, 결합부위의 표면 및 내부 결함을 검사하는 기술로, 제조업, 오일/가스분야, 공공인프라, 자동차, 항공, 조선 등 산업 및 공공 전 분야에 필수적인 기술이다. 대표적인 기술로는 초음파 검사, 방사선 투과검사, 시각 검사, 와전류 검사, 자분 탐상, 액체 침투 등을 들 수 있다.

초음파 검사는 보통 0.1~15MHz의 중심 주파수를 갖는 초음파 펄스를 시편에 입사시켜 시편으로부터 반사된 펄스를 분석하여, 두께, 물성 및 내부 결함을 조사하는 기술이다. 시편 내부에 초음파 펄스를 효과적으로 입사시키기 위해 젤이나 물 등을 시편 표면에 도포하고, 초음파 변환기를 직접 접촉시키게 되므로 시료의 오염 가능성이 존재하므로 반사파 분석에 숙련된 작업자가 필요하다. 방사선 투과검사는 X레이와 같은 방사선을 통해 내부 구조 및 결함을 검사하는 기법이다. 인체 유해성으로 인해 별도의 차폐 시설 및 작업자에 대한 법률적 허가 등이 필요하다. 와전류 검사는 자기장 인가 시 생성되는 금속 표면의 와전류를 측정함으로써 금속 표면의 결함을 검사하는 기법이다. 비접촉 측정이 가능하지만 전도성 시편의 표면 검사 시에만 적용이 가능하다. 자분탐상 기법은 강자성체 시편의 표면 결함 검사에 이용된다. 시편에 강한 자기장을 인가하여 시편 표면의 결함부위에 국부적으로 생성되는 표면 자기장을 자성을 가진 분말을 통해 검출한다. 액체 침투 기법은 유색의 액체를 시료 표면에 도포하고 결함에 스며든 부분을 추출하여 표면의 결함을 검사하는 기술이다. 이 외에도, 가장 기본적인 시각 검사, 시설물에 균열 등 손상이 가해질 때 발생하는 음파를 탐지하여 시설물의 상태를 감시하는 음향방출 기술 등이 비파괴 검사 기술에 포함된다.

이러한 전통적인 비파괴 검사 기술은 석유화학, 에너지, 항공, 자동차 등 제조업 및 산업 전반에서 필수적인 기술로 자리 잡고 있다. Markets and markets 2017년 시장 조사 보고서에 따르면[1], 글로벌 비파괴 검사 시장은 2017년 76억 달러 규모에서 2023년 120억 달러 규모로 성장, 연평균 성장률은 7.83%로 예상되며, 기술별 시장 비중은 2017년 기준, 초음파 기술이 32%를 차지하며, 방사선, 시각검사, 와전류 검사 기술이 각각 23%, 17%, 13% 비중을 차지한다. 한편, 비파괴 검사 분야의 신기술로 테라헤르츠(THz: Terahertz) 기술이 현재 전체 시장의 1.9% 비중을 차지하는 것으로 나타나는데, 시장 전망 보고서에 따르면 THz 검사 기술은 업계 평균 성장률의 두 배 이상인 평균 17%의 성장률로 2023년 전세계 비파괴 검사 시장의 3.3%를 점유할 것으로 예상된다[1]. THz 기술의 빠른 시장 성장은 전기자동차, 드론, 로봇, 3D 프린팅 등 4차산업의 발전에 따른 경량 복합 신소재 적용의 확대에 의한 것으로 해석되고 있는데, THz파는 플라스틱, 세라믹 등 비금속 재료를 잘 투과하며, 파장이 짧아 고해상도 투시 이미지가 가능하여 이러한 신소재 내부의 결함이나 구조 분석에 적합하기 때문이다. 이에 따라 산업용 THz 비파괴 검사 기술의 상용화를 위한 기술 개발이 치열하게 진행 중인데, 대표적인 회사로 영국의 Teraview, 미국의 Terasense, Picometrix 등을 들 수 있다.

2. 테라헤르츠 기술 개요

THz파는 대략 0.1~10THz(1THz=1012Hz)의 진동수를 갖는 전자기파를 일컫는다[2]. THz파는 RF(Radio Frequency)/밀리미터파와 적외선 대역 사이에 위치하는데, 가시광/적외선에 비해 비금속/비분극성 물질을 잘 투과하며, RF/밀리미터파에 비해 파장이 짧아 높은 직진성을 가지며 빔 집속이 가능하다. 또한, THz파의 광자 에너지는 수 meV에 불과하기 때문에 인체에 무해하다. 일부 유해성에 대한 논문들이 발표되고 있으나, 비현실적으로 높은 출력에 의한 열적 손상[3], 또는 특정한 주파수에서의 공진현상에 의한 손상 가능성에 관한 것이며[4], 최근 논문들에서는 측정 가능한 인체 영향이 없다는 내용들 또한 다수 발표되고 있으므로[5], [6], 현실적 상황에서 THz파의 인체 유해성을 우려할 근거는 없다.

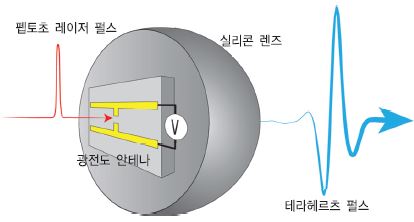

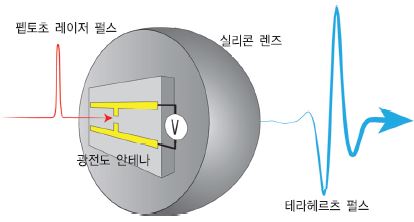

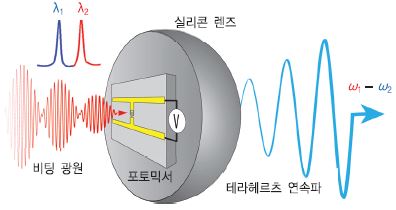

1980년대 후반에서 90년 초에 걸쳐 펨토초 레이저를 이용한 THz 펄스 발생 기술 및 시영역 분광 시스템(THz-TDS: THz Time-Domain Spectroscopy)이 개발되었다 [(그림 1) 참조], [7], [8]. 이를 통해 분광학적 물성 평가[8]-[10] 위험물 탐지[11], 구조 분석[12], [13], 투시 영상 및 분광 기반 보안기술[14], [15], 반도체 패키지 검사[16] 등 여러 분야에 THz 기술이 사용될 수 있음이 보여져 왔으며, 이러한 THz-TDS 기반 상용 장비들이 Teraview 등 일부 회사들에 의해 개발되어 왔다.

THz-TDS에서는 광 경로를 변화시킴으로써 펄스 파형을 측정하며, 광 경로 스캔을 위해 광 지연선 사용이 필수적이다. THz-TDS 시스템 구성이 각각 한 개의 파원 및 검출기로 구성되는 LOS(Line-of-Sight)로 사용하기 때문에 영상 획득에 매우 긴 시간이 소요된다.

따라서 THz-TDS를 산업에 적용하기 위해서는 펨토초 레이저로 인한 높은 가격 문제의 해결과 더불어, 고속 측정 기술의 개발이 매우 중요하며, 이를 위해 비동기적 광 샘플링 기법[17], [18] 및 갈바노 스캐너와 f-θ 렌즈를 활용한 고속 이미징 기법[19] 등이 개발된 바 있다. 그러나, 비동기적 광 샘플링 기법은 두 대의 펨토초 레이저를 필요로 하여, 시스템 가격을 현격히 상승시키는 문제가 있다.

보다 근본적인 해결책으로, THz 연속파의 발생 및 검출에 기반한 기법들이 개발되고 있다. IMPATT(IMPact ionization Avalanche Transit-Time) diode[20], Gunn diode[21], RTD(Resonant Tunneling Diode)[22], HEMT(High Electron Mobility Transistor)[23]-[25], HBT(Heterojunction Bipolar Transistor)[25] 등의 RF 전자소자 개발을 통해 THz 연속파를 발진시키는 기술들이 개발되고 있으며, 현재 미국의 Terasense사 등에서 이러한 연속파 발생 소자를 개발, 상용화한 바 있다.

이러한 전자소자 기반 THz 발진 소자들은 상용화된 대면적 반도체 공정 기술을 통해 제작 가능하여 특성이 안정적이고 고출력 소자개발이 가능하다. 그러나 단일 주파수 발생에는 유리하지만, 광대역의 주파수 튜닝 측면에서 한계를 가지고 있어, 구조물(페인트 두께) 분석, 위험물 탐지, 거리 측정 등 광대역 분광 측정을 필요로 하는 응용 기술들에는 적용이 제한적이다[12], [13], [16].

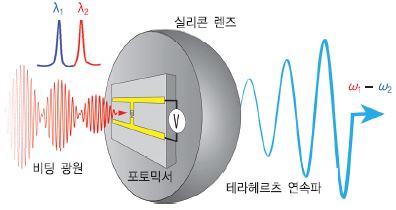

본고에서는 광대역, 초소형, 저가격의 장점을 갖는 자체개발 된 포토믹서(Photomixer)를 활용한 THz 연속파 시스템[26]-[28] 및 이의 산업 응용, 특히 비파괴 검사 기술에의 응용에 대해 본 연구실의 최근 연구 결과를 중심으로 소개한다. 포토믹싱을 통한 광대역의 THz파 발생은 아래 (그림 2)와 같이 두 개의 서로 다른 파장을 갖는 레이저를 중첩시켜 광비팅 신호를 얻고, 이 비팅광을 포토믹서에 펌핑하여 THz파로 변환하는 것으로[26]-[28], 0.05~3THz의 광대역 THz파 발생이 가능하다. 특히, 반도체 레이저를 사용하여 비팅 광원을 제작할 경우[29], 저가의 초소형 THz 시스템 개발이 가능하여 산업 응용에 적절한 방법으로 인식된다.

Ⅱ. 연속파 THz 시스템 응용 기술

1. THz 산업용 비파괴 검사 기술

최근 한국전자통신연구원에서는 국내의 다양한 실수요를 바탕으로, 테라헤르츠 연속파를 이용한 산업용 비파괴 검사 시스템을 개발 중이며, 국내 주요 제조업 현장에서 기존 기술로 해결하지 못하였던 문제들에 대하여 테라헤르츠 비파괴 검사 기술을 통한 해결책을 다양하게 도출, 실제 제조 현장 적용을 눈앞에 두고 있다. 구체적인 내용은 각 해당기업의 영업 비밀 또는 기술적 경쟁력 차원의 비밀에 해당할 수 있기 때문에, 본고에서는 구체적인 내용은 일부 생략하고, 개략적인 내용을 위주로 테라헤르츠 연속파 기반의 비파괴 검사 기술이 어떻게 현장에 적용 가능한지 개념적인 이해를 제공할 수 있는 정도에서 설명을 하고자 한다.

가. THz 수밀 검사 시스템

테라헤르츠 연속파를 이용한 산업용 비파괴 검사의 첫 번째 예는 테라헤르츠파가 수분에 민감한 성질을 이용한 수밀 검사 시스템이다. 수밀 검사란, 자동차, 항공기 등의 제품이 빗물과 같은 외부의 물이 내부로 침투하지 못하도록 잘 만들어졌는지를 검사하는 것을 말한다. 자동차를 예로 들면, 현재의 방식은 조립의 거의 최종 단계에서 자동차에 고압으로 물을 분사한 후, 차량 내부로 누수가 발생했는지를 검사하게 된다. 이때, 기존에 해오던 방법은 육안과 촉감 등을 이용한 관능검사에 주로 의존하고 있다. 한편, 자동차와 같이 다양한 내장재와 부품으로 채워진 제품은 내장재 등으로 가려진 부위에 누수가 발생한 경우 관능검사만으로는 완벽한 검사가 어렵다는 단점이 존재하며, 검사원 개인의 숙련도와 컨디션에 의존하기 때문에 원칙적으로 정량적 검출 방법을 고려할 필요가 있다. 따라서, 이러한 문제점을 보완 및 대체할 수 있는 신뢰성 있는 검사 기술로, 연속파 THz 비파괴 측정 기술이 활용될 수 있다.

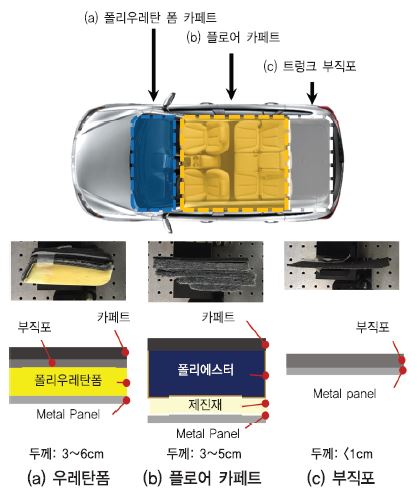

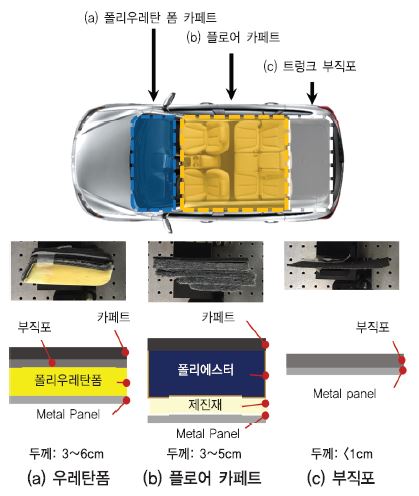

(그림 3)과 같이, 차량에 누수가 발생하면 중력에 의해 물이 바닥으로 이동하므로, 차량 실내의 바닥과 트렁크 바닥이 주 검사 대상이 된다. 이때, 검사 대상이 되는 바닥면 내장재의 종류가 달라질 수 있는 점도 고려가 되어야 한다. 예를 들어, 앞 좌석 바닥은 엔진 룸에서 발생하는 소음을 줄이기 위하여 (그림 3)에서 볼 수 있듯이 하부 패널 위를 우레탄폼, 부직포, 그리고 마감재인 카페트로 등 다양한 재질들로 덮는다. 보다 개선된 소음 특성 확보를 위해 일부 부위는 위치에 따라 제진재를 사용하기도 한다. 이러한 바닥 내장재는 차종에 따라 그 구성 및 두께가 다양하다.

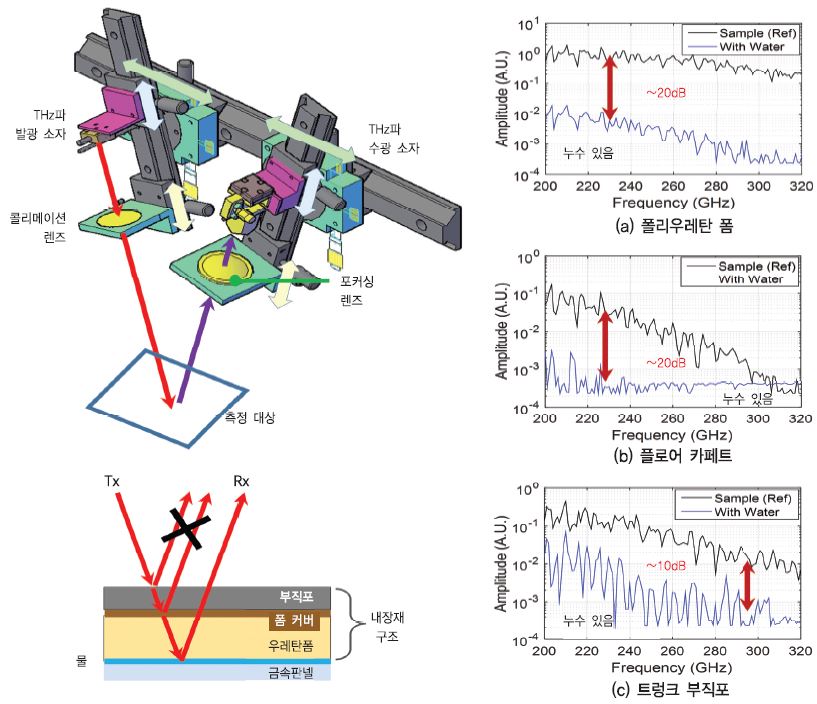

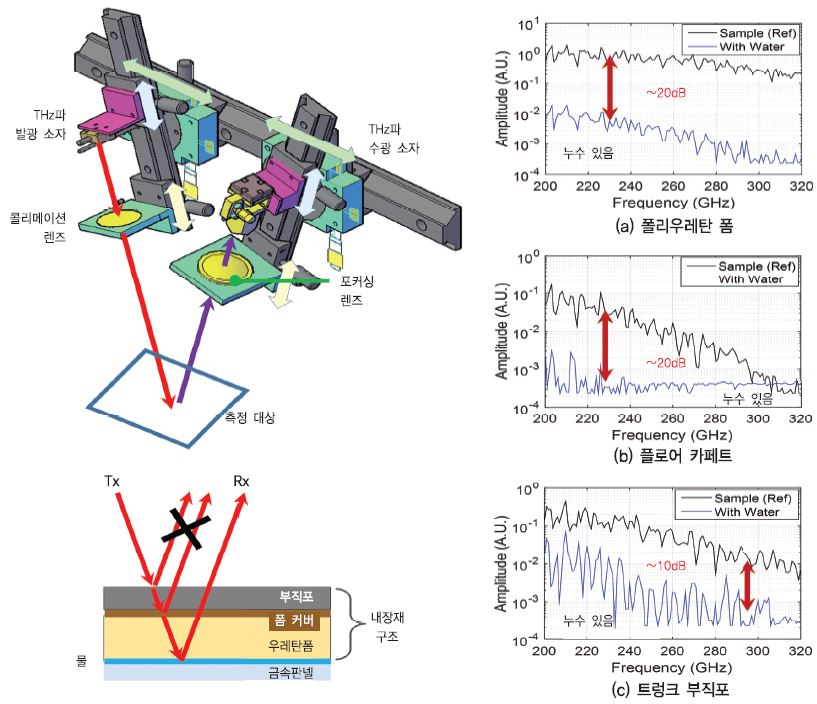

(그림 4)와 같이 누수 검사를 위해 반사형 테라헤르츠 시스템을 구성하였으며, 연속 THz파 발생 소자로 주파수 변환이 가능한 이중 모드 레이저가 사용된다. 이중모드 반도체 레이저는 발진 주파수가 다른 두 개의 단일모드 레이저를 하나의 칩으로 집적한 것으로, 발진 파장은 1,300nm 대역이다. 중첩에 의해 두 레이저의 주파수 차이에 해당하는 광 비팅이 생성되며, 이는 발생시키고자 하는 테라헤르츠파의 주파수에 해당된다. 광 비팅을 THz파로 변환시키는 포토믹서 소자로 UTC-PD(Uni-Travelling-Carrier Photo-Diode)를 사용하였으며, 발생된 THz파 출력은 300GHz 발진 주파수에서 약 30μW이다. THz파 수신 소자는 입사되는 THz파의 신호 크기에 비례하여 전압으로 출력되는 쇼트키 다이오드 검출기(SBD: Schottky Barrier Diode)를 이용하였다. SBD로부터 검출된 THz 파의 출력 전압의 크기는 최대 수십 mV에서 최소 수백 nV이하로 매우 작은 신호이기 때문에, 수신 신호의 품질 개선을 위해 Lock-in amplifier를 이용하여 노이즈를 제거하였다. 완성차의 바닥은 금속 물질로 THz파의 투과가 불가능하기 때문에, 투과 광학계의 적용이 불가능하다. 따라서 (그림 4)와 같이 반사형 광학계를 구성, 실제 차량과 동일한 구성을 갖는 시편을 연속파 THz 시스템으로 측정하였다.

측정 샘플에 THz 빔을 대각선으로 입사시키고, 입사 각도와 동일한 각도로 반사되는 THz 빔을 수신할 수 있도록 광학계를 구성하였다. THz 빔이 측정 샘플에 수직으로 입사하게 되면 샘플을 구성하는 각 매질의 여러 경계면들에서 반사된 THz 신호들이 상호 간섭을 일으켜, 측정 결과상의 오류를 발생시킬 수 있다. 이러한 오류를 방지하기 위하여 입사각을 18°로 선택하여 간섭에 의한 오류를 최소화하였다.

위와 같이 구성된 THz 시스템의 신호 대 잡음비는 주파수 영역 200~320GHz 대역에서 35~40dB로 나타났다. THz 신호는 내장재 투과 시 최대 10dB의 신호 감쇄가 일어나며, 반사로 인해 내장재를 투과하는 경로의 길이가 두 배가 되므로 전 주파수 대역에서 약 20dB의 신호 감쇄가 발생하여, 35dB 이상의 신호대 잡음비는 누수 검출에 적절한 값으로 판단된다. (그림 4)는 다양한 내장재 물질에 대해 누수가 있는 경우와 없는 경우에 대해 측정한 THz 반사 스펙트럼을 나타낸 것으로, 판넬 위에 물이 없는 경우와 있는 경우를 비교하면 주파수 대역에 따라 10~20dB의 신호 차이가 발생한다. 일반적으로, THz 신호는 금속 표면에서는 100% 반사되는 반면, 물 표면에서는 약 20% 가 반사되며, 물의 높은 흡수율(110cm-1@230GHz)로 인해 230GHz 기준으로 두께 0.2mm의 물을 투과하는 동안 약 1/10로 감쇄된다. 따라서 물이 존재하는 경우, 시편에서 반사된 신호의 크기는 잡음 수준일 것으로 예상된다. 실제로는 신호 크기의 차이는 예상된 수준보다 더 큰데, 그 이유는 내장재가 물을 흡수하여 THz파의 감쇄가 더 커져서 반사되어 돌아오는 신호의 크기가 더욱 줄어들기 때문이다. 따라서 누수를 더욱 명확하게 검출하는 것이 가능하다.

실제 차량 및 검사 공정에 적용하기 위해서는 시스템 소형화 및 작업자 친화적인 인터페이스 구성이 필수적이다. (그림 5)는 (그림 4)에 보인 광학계 및 구성 소자들을 휴대가 가능한 반사형 측정 시스템으로 소형화한 시제품으로, 이중 모드 레이저의 제어부, 측정 광학계, 신호처리 보드, 터치패널, 배터리 등을 모두 작은 시스템 안에 일체형으로 제작, 작업자가 손쉽게 휴대하여 측정 가능하게끔 그 크기를 소형화하였다. 이에 따라 별도의 외부 전원 및 신호 처리 장비 없이 작업자가 한 손으로 휴대하며 원하는 검사 부위를 손쉽게 검사 할 수 있도록 단순한 인터페이스와 작고 가벼운 크기의 시스템으로 제작되었다.

(그림 6)은 제작된 시제품을 실제 차량에 적용, 시험을 수행하는 과정을 보여 준다. 그림에 보인 바와 같이, 장비 모니터상에 나타난 반사 스펙트럼상의 신호 세기 차이를 통해 누수 발생 여부의 판단이 가능함을 확인할 수 있었다. 이러한 결과를 바탕으로, THz 누수 검출 시스템의 상용화 작업이 현재 진행되고 있으며, 성능 개선을 위한 광학계 및 신호처리 보드의 추가적인 성능 개선이 진행되고 있다.

나. 전기 커넥터 체결 검사 시스템

자동차, 선박, 항공기와 같이 기구적, 전기적으로 복잡한 제품들은 다양한 구성상의 옵션이 존재할 수 있고, 사용되는 부품들의 교체나 수리 변경이 용이하도록, 수백에서 수천 개의 전기적 커넥터 체결 부위가 존재하게 된다. 이러한 커넥터의 체결은, 대부분 수작업에 의존하게 되는데, 사람이 하는 작업의 특성상, 정확히 체결되어야 할 케이블이 제대로 체결되지 않거나, 잘못 체결되거나, 심지어는 체결을 빼먹는 경우 등 다양한 작업 오류가 발생할 수 있다. 현재 이러한 오류는 제품조립이 거의 완료된 후 전원 공급이 각 부품으로 이루어질 수 있는 단계가 되어야만 발견이 가능하며, 만약 이 단계에서 오류가 발견되면, 제품을 다시 분해하고 오류 부위를 찾은 후 재조립하는 과정을 거쳐야만 한다. 따라서 이로 인해 시간 및 비용이 추가로 발생, 제품의 생산 시간과 인력 낭비 둥 생산 비용의 증가를 초래하게 된다. 또한, 현재 대부분의 제조업에서 커넥터 체결 검사는 사진 촬영을 통해 수행되고 있는데, 실제 작업 현장의 상황을 고려하면 외부 조명 환경에 따라서 사진 검사의 오류가 발생하거나 다른 제품이나 부품으로 가려져 외부에서 보이지 않는 숨겨진 커넥터의 경우 판단이 불가능하다.

THz 비파괴 이미징 기술은 외부 조명 환경에 영향을 받지 않으며, 플라스틱 등을 잘 투과하기 때문에, 차량의 경우, 엔진 덮개나 범퍼 뒤에 위치한 커넥터의 이미지를 확인할 수 있으며, 커넥터 내부의 전극을 볼 수 있어 불완전하게 체결된 커넥터의 식별을 할 수 있으므로 이를 이용하면 불량률 감소 및 차량 제조 비용의 절감이 가능하다.

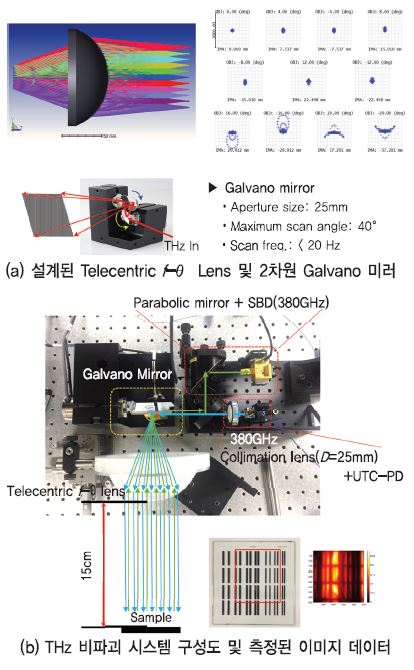

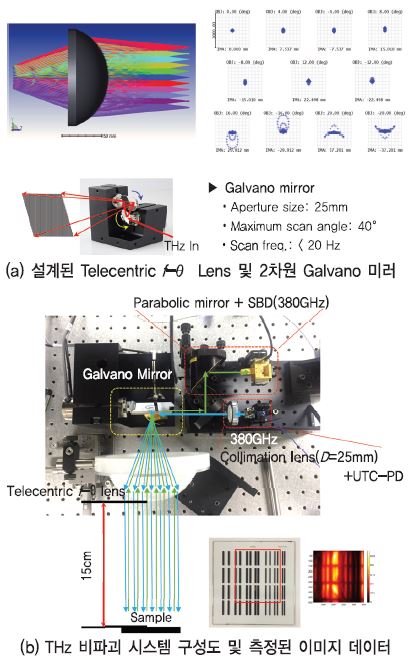

1) 광학계 및 제어 시스템

산업용 THz 비파괴 이미징 시스템을 구현하기 위해서는 2차원 영역을 고속으로 스캔할 수 있는 광학 장치가 필요하다. 단일 발생기(UTC-PD)와 검출기(SBD)를 사용하여 2차원 이미지를 얻기 위해 (그림 7)와 같이 고밀도 폴리에틸렌(HDPE: High-Density PolyEthylene) 재질의 Telecentric THz f-θ 렌즈와 2차원 Galvano 스캐닝 미러(Cambridge Technology, 6240 H-25mm)를 함께 사용하여 고속 래스터 스캔 광학계를 구성하였다[28]. THz f- θ 렌즈 및 평행빔 렌즈는 기하광학 기반의 광학계 설계용 상용 소프트웨어인 Zemax OpticsStuido를 사용하여 디자인하였으며, 정밀 렌즈 제조사(IOS-olution Co., Ltd.)를 통해 DTM(Diamond Turning Machine) 공정을 사용하여 제작하였다. UTC-PD로부터 방출되는 THz파는 렌즈를 통해 평행 빔으로 변환되어 X 및 Y 방향 스캔을 위한 2개의 Galvano 미러 어셈블리에 입사된다. Galvano 미러의 어셈블리의 첫 번째 미러는 최대 스캔각 ±10°, 20Hz의 빠른 왕복 속도로 좌우 방향으로 초당 최대 40라인 스캔이 가능하다. 한편, Galvano 미러의 두 번째 반사면은 +10°에서 -10°까지 상하 방향으로 상대적으로 낮은 속도로 회전함으로써 미러를 중심으로 하는 구면상에서 방사상으로 THz 빔을 2차원 스캔하게 된다. 방사상의 빔 방향은 (그림 7a)에 보인 바와 같이, THz f- θ 렌즈를 통해 시편 표면에 수직하게끔 굴절되며, 표면에 집속되어 고해상도 이미지를 얻을 수 있게 된다. 시편으로부터 반사된 THz 신호는 입사 신호와 동일한 경로를 역으로 진행 후, 빔가르개(Beam Splitter)와 파라볼릭 미러를 거쳐 검출기로 검출된다. 광학계 설계상 최적 영상은 ±12° 이내에서 얻어지며, 이 이상의 범위에서는 수차로 인해 이미지 왜곡이 발생할 수 있다(전체 이미지 크기는 7.4cm가량).

테라헤르츠 이미지의 품질을 대략적으로 확인하기 위하여 금속 테스트 패턴을 이용하여 반사형의 2차원 테라헤르츠 영상을 (그림 7b)와 같이 평가하였다. 이때 사용된 단일 금속 패턴은 폭이 1mm, 2mm인 금속 선 패턴을 사용하였고, 이들 패턴 사이의 간격을 1mm에서부터 4mm까지 변화시키며 배치하였다. 측정된 전체 이미지 크기는 대략 7cm×8cm이며, 500×500픽셀로 스캔 된 이차원 테라헤르츠 이미지는 12.5초 이내에 획득되었다. 실험에서 사용된 THz 신호의 주파수는 380GHz였으며, 이는 대략 789μm의 파장에 해당한다. 측정 결과 얻어진 영상으로부터 금속 패턴 간격이 1mm인 경우, 렌즈 중심부를 제외하고는 구분이 어려웠으며 간격 2mm의 경우 구분이 가능함을 확인하였다. 이에 따라 영상의 분해능은 약 2mm가량인 것으로 측정되었으며, 이미지 분해능은 THz 주파수를 높이거나 광학계 최적화(빔 사이즈, 초점 거리 등)를 통해 보다 향상시킬 수 있다.

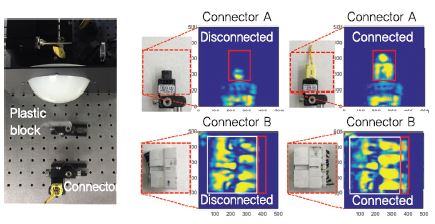

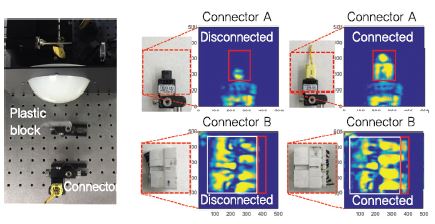

2) 커넥터 비파괴 이미징

개발된 THz 이미징 시스템을 사용하여 실제 차량에서 사용되고 있는 커넥터 2종의 체결/미체결에 대한 투과 이미징 테스트를 (그림 8)과 같이 수행하였다. 이 실험에서 실제 자동차 내장 부품의 커버로 사용되는 플라스틱 블록을 시스템과 커넥터 사이에 삽입하여, 블록을 투과한 THz파가 커넥터에 반사됨으로써 형성된 이미지를 얻도록 하였다. 500×500픽셀 크기로 얻은 이차원 THz 이미지를 비교하면, 각 커넥터의 체결 여부가 이미지상의 붉은 색 사각형으로 표시된 영역의 형상 차이를 통해 확연히 구분되는 것을 확인할 수 있다. 따라서, 3차원 영상 획득 시스템 등 복잡한 구성 없이도 쉽게 THz 반사 이미징을 통해 일반 가시광선 카메라가 확인할 수 없는 구조물 내부의 커넥터들에 대한 체결/미체결 검사가 가능함을 확인하였다. 실제 자동차 생산 검사 라인에 이를 적용하기 위해서는 최소 200×200픽셀 이미지를 2초 이내에 촬영할 수 있어야 하는데, 이를 위해 스캔 속도에 한계가 있는 기존의 갈바노 미러를 고속 회전하는 폴리곤 미러(Polygon Mirror)로 대체하여 보다 높은 영상 속도를 구현하기 위한 광학계를 구성 중에 있다.

다. 기타 응용 분야 및 시스템

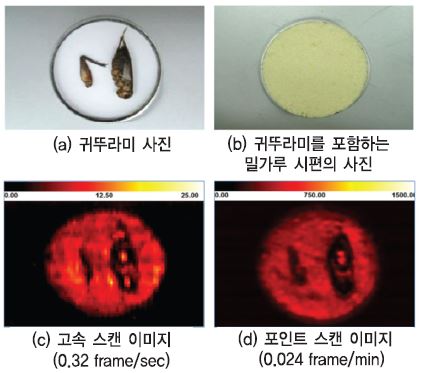

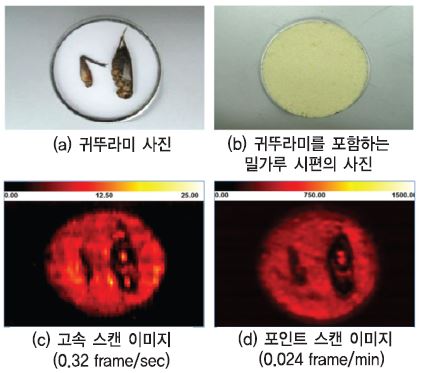

앞서 소개한 비파괴 검사 시스템은 한국전자통신연구원이 최근 개발 중인 시스템이었고, 그 밖에도 연속파 THz 시스템은 다양한 분야에서 검사 기술로 활용될 수 있다. 한 예로, 식품의 품질 관리를 들 수 있다. 식품 내의 외부 금속 이물질의 경우 X-선 영상을 통해 쉽게 식별이 가능하지만, 돌, 플라스틱 부품 또는 유리 조각과 같은 비금속 이물질의 경우 식품과 이물질 간 X-선 투과도 차이가 크지 않기 때문에 식별이 거의 불가능하다. 초음파 시스템의 경우 제품과의 직접적인 접촉을 통해 검사하여야 하므로, 제조 라인에서 전수 검사에 활용하기 어렵다. 이러한 비금속 이물질의 탐지는 소비자 건강에 미칠 수 있는 치명적 영향을 고려할 때, 선택 사항이 아닌 필수적인 요소로 대안 기술 개발이 절실하다. (그림 9)는 고출력 THz 광원 및 검출기를 통해 제작한 식품 검사 시스템을 통해 얻은 이미지로[30], 밀가루 내에 숨겨진 이물질(귀뚜라미)을 THz 영상을 통해 식별할 수 있음을 보여준다.

2. THz 산업용 비파괴 검사 기술의 전망

최근 THz 연속파 기술의 발전과 실제 산업 현장의 반응을 볼 때, 지금까지 살펴본 응용 분야 및 시스템 외에도 테라헤르츠 비파괴 검사 기술은 다양한 분야에서 활용이 가능할 것으로 보인다.

한국전자통신연구원에서는 보다 간결한 THz 비파괴 시스템 개발을 위해 1차원 검출기 어레이를 개발, 이를 이용한 시스템 적용 가능성을 보인 바 있다[32], [33]. 이를 바탕으로 산업 현장의 다양한 수요에 보다 능동적으로 적용 가능하도록 특성 개선 및 신뢰성 확보를 위한 연구가 진행되고 있어, 기술 개발이 완료될 경우 지금보다 더욱 나은 성능의 신개념 비파괴 검사 시스템을 선보일 수 있을 것으로 예상한다.

Ⅲ. 결론

THz파의 산업 응용에서 가장 핵심적으로 이용되는 특성은 비금속 물질을 투과하여 고해상도 이미징이 가능하다는 점을 통해 가시광으로 확인할 수 없는 물체의 내부 구조를 파악할 수 있다는 점이다. 특히, THz파는 비금속 물질을 투과하여 내부의 이물질 등을 볼 수 있으면서도 X-선과 달리 인체에 무해하기 때문에, 별도의 방호 설비나 전문 인력이 없이도 운용이 가능한 비파괴 검사기술이다.

이제까지 대부분의 응용 연구들이 펄스 기반 THz-TDS를 통해 시연되어 왔기 때문에, 그 가능성 측면에서 기대감을 고조시켜 온 반면, 시스템의 가격과 크기 측면의 문제로 인해 실제 산업 확산이 지연되어 왔으나, 최근 다양한 소형, 저가격의 연속파 THz 소자 및 시스템이 개발되어 온 결과, 그 확산 속도가 가속화될 전망이다.

향후 이러한 단순한 이미징 시스템을 넘어서서 광대역 THz 분광 이미지를 구현함으로써 시편을 구성하는 물질의 특성을 분광학적으로 분석하고, 시편 내부의 3차원적인 구조를 획득하는 것이 가능하다. 따라서, THz 연속파 시스템의 광대역 특성을 활용함으로써 보다 광범위한 산업 분야에 다양한 응용 분야를 개척하는 것이 가능할 것이며, 본 보고서에 제시한 결과물들은 그 가능성을 명확히 보여주고 있다.

향후 지속적인 시스템 및 소자의 성능 향상을 통해 4차산업의 발전과 함께 확산되는 각종 복합물질 및 이로 구성된 3차원 가공물의 분석 기술의 수요에 힘입어, THz 비파괴 검사 기술은 향후 제조업의 중요한 핵심 요소 기술로 자리잡을 전망이다.

용어해설

Terahertz(THz) 파 0.1~10THz (1THz=1012Hz)의 주파수를 갖는 전자기파. 스펙트럼상에서 적외선과 마이크로파 사이에 위치하며, 금속 및 비분극성 유전체를 잘 투과하는 특징을 가진다.

포토믹서(Photomixer) 광전도성 물질상에 안테나를 형성한 구조를 갖는 반도체 소자로, 입사광에 의해 생성된 전자-정공 쌍을 전류로 변환, 자유공간에 입사광의 저주파 envelope의 시간 변화에 비례하는 전자기파를 방출하여, 광을 테라헤르츠파로 변환한다.

광 비팅 신호(Optical Beating Signal) 두 개의 서로 다른 파장을 갖는 레이저를 중첩시킴으로써 생성되는 진동하는 세기를 갖는 광신호.

약어 정리

AEAT

Advanced Emergency Alert Table

DTM

Diamond Turning Machine

HBT

Heterojunction Bipolar Transistor

HDPE

High-Density PolyEthylene

HEMT

High Electron Mobility Transistor

IMPATT

IMPact ionization Avalanche Transit-Time

RF

Radio Frequency

RTD

Resonant Tunnelind Diode

SBD

Schottky Barrier Diode

TDS

Time-Domain Spectroscopy

THz

Terahertz

UTC-PD

Uni-Travelling-Carrier Photo-Diode

References

(그림 1)

펨토초 레이저를 이용한 테라헤르츠(THz) 펄스 발생

(그림 2)

포토믹서를 이용한 THz 연속파 발생

(그림 3)

차량 내장재 종류를 고려한 수밀검사

(그림 4)

수밀 특성 검사를 위한 반사형 THz 광학계 및 측정 데이터

(그림 5)

휴대용 THz 누수 검출 시스템 구성도

(그림 6)

휴대용 THz 누수 검출 시스템의 실제 차량 테스트

(그림 7)

고속 래스터 스캔 광학계와 측정된 이미지 데이터

(그림 8)

고속 래스터 스캔 광학계와 측정된 이미지 데이터

(그림 9)

고출력 THz광원 및 검출기로 제작된 식품검사 시스템을 통한 이미지