최광성 (Choi K.S.)

최광문 (Choi G.M.)

장기석 (Jang K.S.)

주지호 (Joo J.H.)

이찬미 (Lee C.M.)

문석환 (Moon S.H.)

문종태 (Moon J.T.)

Ⅰ. 서론

솔더 범프 기술은 고집적화된 반도체 소자의 다수 전극을 효과적으로 연결하기 위한 기술로서 1960년대 미국 IBM사에서 C4(Controlled Collapse Chip Connection)라고 알려진 솔더 범프 형성 기술을 시작으로 현재까지 지속적으로 발전되어 왔다[1]. 최근 Yole의 발표에 의하면 솔더 범프의 직경이 400~500μm인 경우 BGA(Ball Grid Array)라고 정의하고, 직경이 250~400μm인 경우 CSP(Chip Scale Package)라고 정의하고, 직경이 10~100μm인 경우 “마이크로 범프”로 정의하고 있다. 최근 미세 전극 피치가 필수적인 AR(Augmented Reality) 및 VR(Virtual Reality) 구현을 위한 반도체 소자 기술 발전에 따라 직경 1~10μm의 솔더 범프를 형성하는 기술에까지 도달하고 있다.

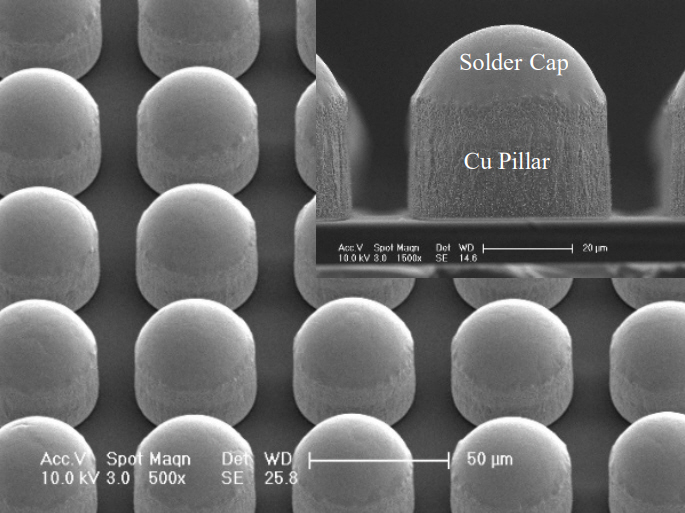

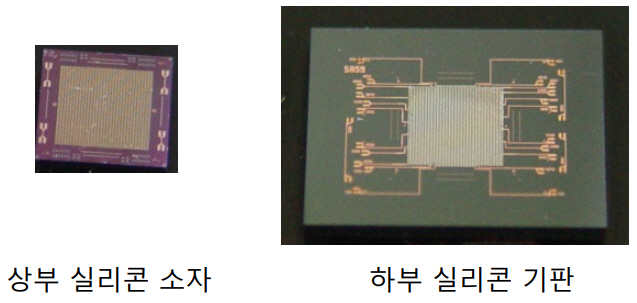

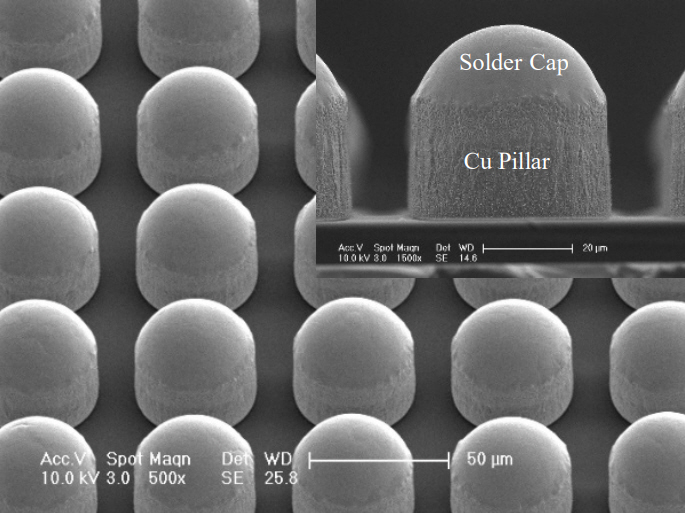

그림 1에 나타낸 바와 같이 마이크로 솔더 범프의 경우 좁은 피치로 인하여 플립칩 공정 시에 인접한 솔더 범프 간의 솔더 젖음에 의한 Short 현상을 방지하기 위하여 SEM 사진에 나타낸 바와 같이 반도체 소자의 표면에 Cu Pillar를 형성한 후 Cu Pillar 위에 Solder Cap을 형성하는 방법으로 솔더 범프를 형성한다.

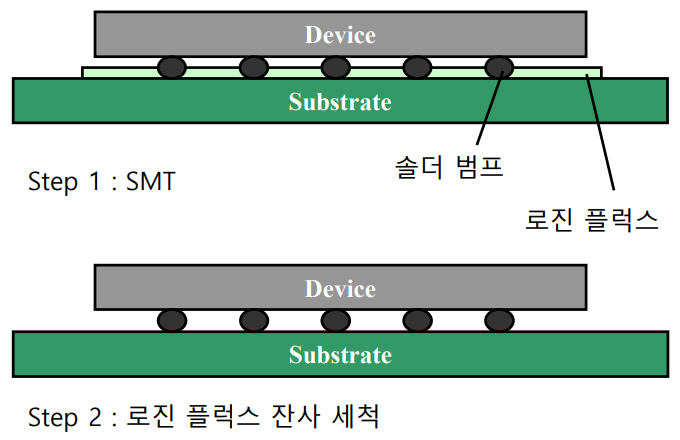

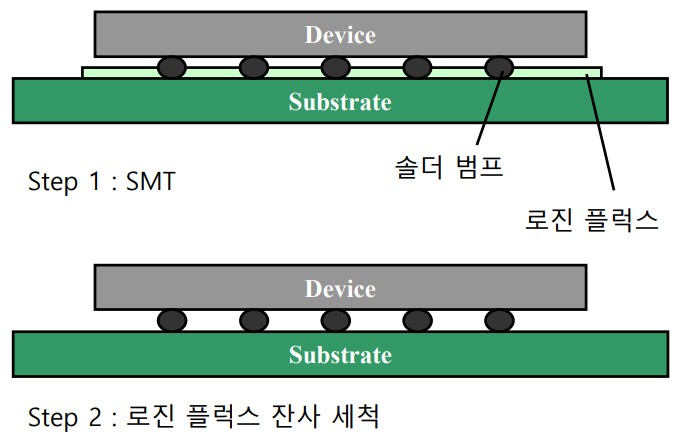

이와 같이 다양한 크기 및 형상의 솔더 범프를 실리콘 또는 PCB(Printed Circuit Board) 등의 기판 등에 접합하기 위한 공정으로 반도체 패키징 업계는 전통적으로 플립칩 공정 기반의 리플로우 공정을 사용한다. 플립칩 공정 기반의 전통적인 리플로우 공정은 그림 2에 나타낸 바와 같이 1단계로 반도체 소자와 기판 사이에 로진 기반의 플럭스를 도포한 후 반도체 소자와 기판을 정렬하고 가열하는 리플로우 공정을 진행하고, 2단계로 반도체 소자와 기판 사이에 잔존하는 로진 기반 플럭스를 제거하지 않을 경우 부식 또는 오염의 문제를 발생하므로 세척 공정을 진행한다.

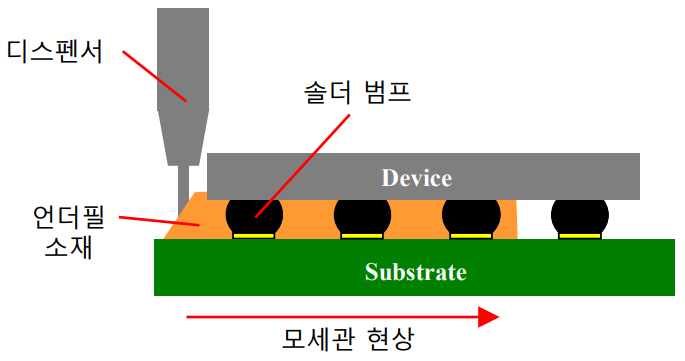

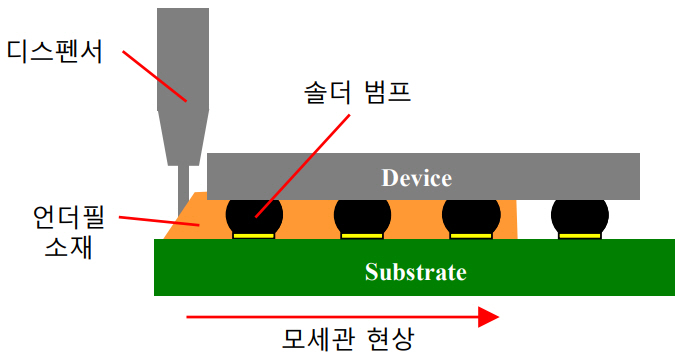

현재 시중에는 무세척 공정용 플럭스가 판매되고 있지만 실상은 공정 후 플럭스 잔사가 최소화된 소재로서 대기업 등의 주요 제품은 무세척 플럭스라고 하더라도 반드시 잔사 플럭스의 세척 공정을 진행한다. 솔더 범프의 크기가 비교적 큰 BGA 패키지의 경우 솔더 범프의 높이가 약 250μm이면 플립칩 공정 후 반도체 소자와 기판 간의 간격은 약 200μm를 유지하게 되므로 그림 3에 나타낸 바와 같이 반도체 소자의 가장자리 부분에 액상의 언더필을 도포한다. 그러면 모세관 현상으로 인하여 반도체 소자와 기판 사이에 언더필이 충진되어 반도체 소자와 기판의 안정된 접합을 유지하는 언더필 공정을 진행하게 된다.

이와 같은 언더필 공정은 반도체 소자와 기판 간의 간격이 좁아질수록 모세관 현상에 의한 충진 시간은 급격하게 길어지게 되고, 반도체 소자와 기판 간의 간격이 10μm 이하가 되는 경우에 모세관 현상에 의한 언더필 충진이 불가능하게 된다.

이러한 경우는 그림 2의 플립칩 공정 이후 로진 기반의 플럭스의 잔사 세척 공정도 불가능한 지경에 이르게 된다.

솔더 범프의 높이 및 피치가 수 μm인 미세 피치 반도체 소자의 경우 전통적인 로진 플럭스 및 언더필 공정의 적용은 불가하므로 2000년도 이후 반도체 패키징 업계는 상기 플립칩 공정과 언더필 공정을 동시에 만족하는 공정 후 무세척 소재 및 공정의 개발이 요구되었다.

이와 같은 미세 피치 반도체 소자의 플립칩 공정을 위한 기존 NCP(Non Conducted Paste) 또는 NCF(Non Conducted Film) 소재는 플립칩 공정을 위하여 반도체 소자와 기판 사이에 Dispensing 또는 삽입한 후 열과 압력을 가하는 공정 방식으로 솔더 범프의 산화막을 제거할 수 있는 플럭싱 기능을 포함하지 않았으므로 Formic 가스 분위기를 통하여 솔더의 산화막을 제거하고, 상대적으로 강한 압력을 가하는 공정을 통하여 플립칩 공정을 수행하였다. 2000년도 이후 미세 피치 반도체 소자의 플립칩 공정용 차세대 소재 연구로서 산화막 제거 기능을 포함한 언더필 소재와 공정연구에 집중하였다. 본 전자통신동향분석에서는 산화막 제거 기능을 포함한 무용제 에폭시 기반 언더필 소재인 플럭싱 언더필 소재, 솔더 분말과 산화막 제거 기능을 포함한 무용제 에폭시 기반 레진을 혼합한 페이스트 형태의 하이브리드 언더필 소재, 그리고 레이저를 이용한 접합 공정에 대한 연구내용을 소개하고자 한다.

Ⅱ. 본론

1. 플럭싱 언더필

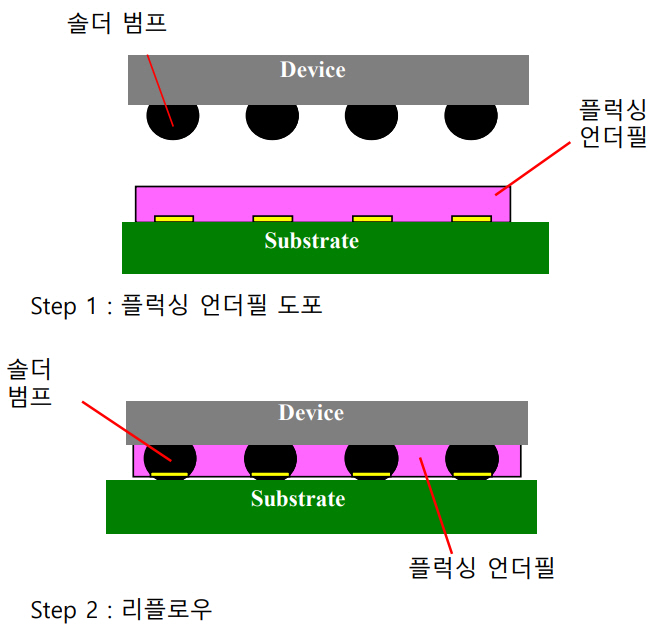

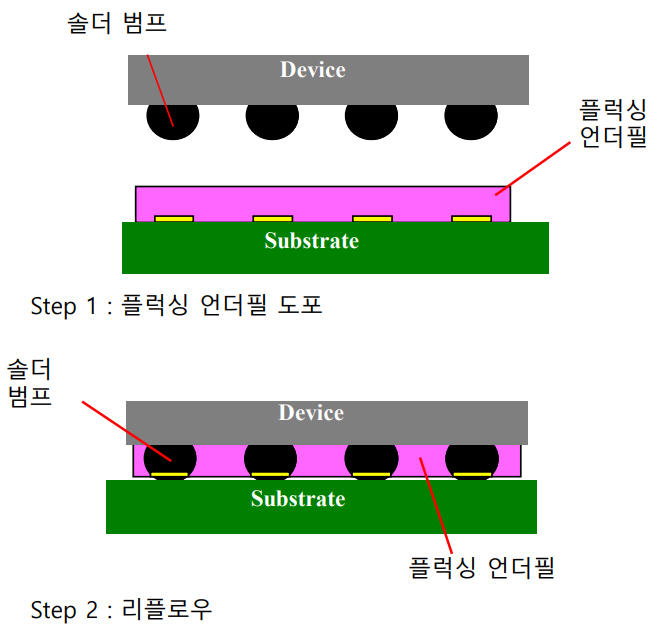

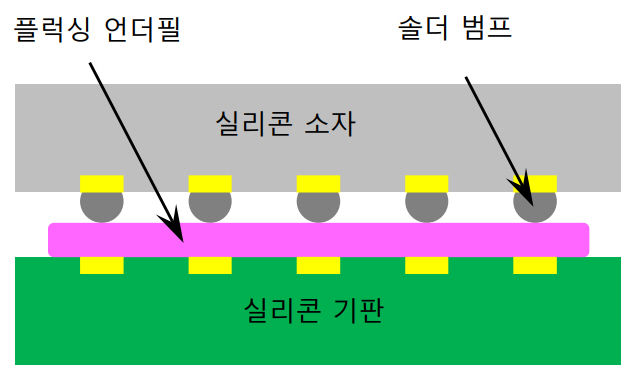

미세 피치 솔더 범프가 형성된 반도체 접합 소재로서 플럭싱 언더필 소재는 기존의 SMT 공정과 리플로우 공정으로 이원화된 공정을 통합하여 SMT 공정과 언더필 공정을 일원화할 수 있는 소재이다[2-7]. 그림 4에 나타낸 바와 같이 플럭싱 언더필을 적용하는 반도체 접합 공정은 미세 피치 솔더 범프가 형성된 반도체 소자와 기판 사이에 플럭싱 언더필 소재를 도포한 후 기존의 리플로우 공정을 적용하여 접합 공정을 완료하는 매우 단순한 접합 공정이다. 플럭싱 언더필 레진의 조성 및 역할은 표 1에 나타낸 바와 같이 베이스 레진으로 에폭시를 사용하고, 솔더 범프의 산화막 제거를 위한 환원제, 에폭시의 화학적 경화 반응을 위한 경화제, 에폭시의 반응속도 조정을 위한 촉매, 그리고 플럭싱 언더필 소재의 프린팅, 디스펜싱 또는 Dipping 등의 공정 특성 조정을 위한 첨가제로 구성된다. 이때 환원제는 솔더의 산화막 제거 기능을 완료한 후 에폭시와 화학적 반응 특성을 갖는 소재로 선정되어야 한다.

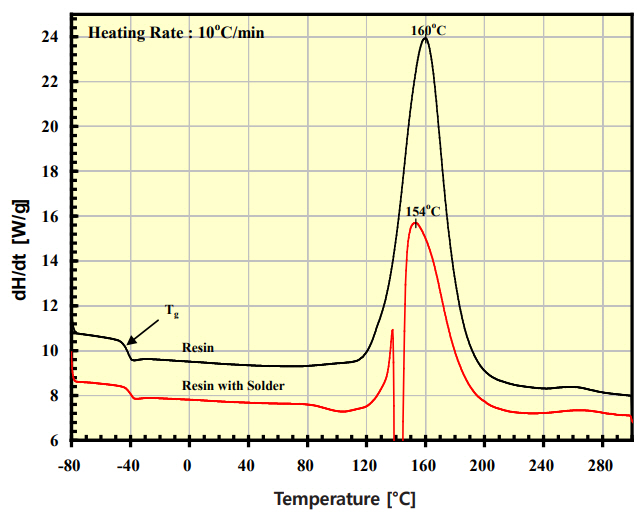

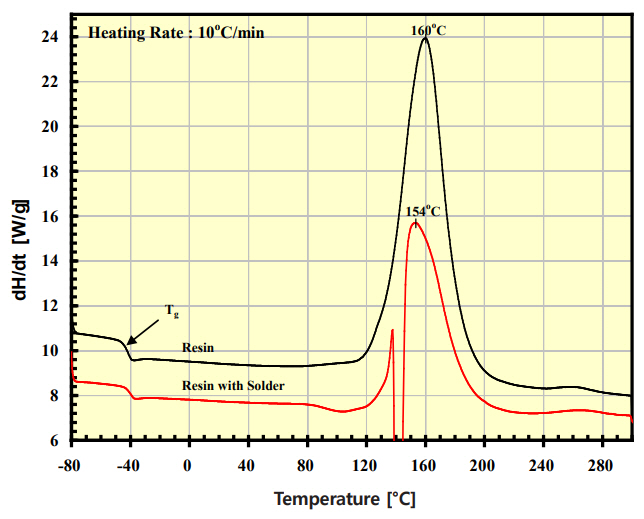

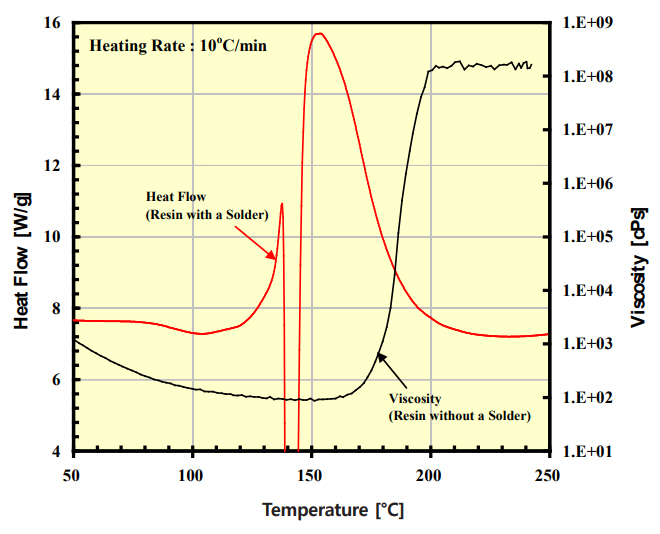

그림 5는 플럭싱 언더필 소재의 10℃/min 승온 속도 조건에서 DSC 열분석결과이다. 흑색으로 표기된 그래프는 플럭싱 언더필 레진 자체의 화학적 반응 결과이고, 적색으로 표기된 그래프는 솔더 범프를 포함한 플럭싱 언더필 소재의 열분석 결과이다. 온도가 증가함에 따라 두 개 그래프의 약 –40℃에서 플럭싱 언더필 소재의 화학반응 전의 유리전이온도가 관찰되고, 약 110℃ 부근에서 소재의 화학적 반응이 시작되는 것이 관찰되며, 적색의 그래프는 솔더 범프의 녹음에 의한 흡열반응을 약 138℃에서 나타내고 있다. 이후에 플럭싱 언더필은 격렬한 화학적 가교 반응을 나타낸 후 약 240℃에서 반응이 종료되고 있다. 특히 화학적 반응 피크가 흑색의 경우 160℃에서, 적색의 경우 154℃에서 각각 관찰되는 것은 솔더 범프가 다소 촉매로서의 역할로 인하여 솔더를 포함한 플럭싱 언더필 소재의 반응 피크 온도는 순수 플럭싱 언더필 소재에 비하여 약 6℃ 감소한 것으로 사료된다.

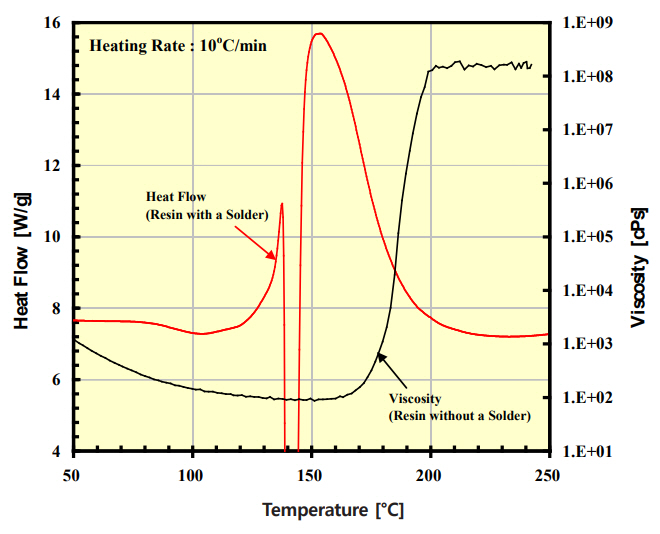

그림 4의 플럭싱 언더필을 적용한 리플로우 공정의 접합 원리는 다음과 같다. 반도체 소자와 기판 그리고 플럭싱 언더필 소재의 온도가 상승하여 솔더 범프의 녹는 온도에 도달하면 약 1~2초 내에 솔더의 녹음 현상이 발생함과 동시에 플럭싱 언더필 소재의 환원제 성분은 솔더 범프 표면의 산화막을 제거하므로 반도체 소자의 솔더 범프는 기판상의 금속패드에 젖음 특성을 나타내어 전기적 연결이 완성된다. 이때 플럭싱 언더필 소재의 점도는 솔더 범프의 녹음 및 유동을 방해하지 않을 만큼 충분이 낮아야 하며, 솔더 범프의 전기적 연결 이후에는 급속한 화학적 반응을 통한 에폭시 가교 반응으로 플럭싱 언더필 소재의 점도는 급격히 증가하여 고상으로 변화하게 된다.

그림 6은 플럭싱 언더필 소재의 승온 중에 DSC 열분석과 점도 변화를 측정한 결과이다. 플럭싱 언더필 소재의 점도는 액상의 레진을 직경 20mm 평행판 사이에 두께 1mm로 장착한 후 온도를 증가시키면서 1Hz의 주파수로 측정한 결과이다. 플럭싱 언더필 소재의 점도는 약 150℃까지 지속적으로 감소하는 경향을 보이다가 에폭시의 가교 반응과 함께 170℃ 이후 급격하게 증가하는 현상을 나타내고 있다. 솔더 범프가 녹은 온도인 138℃ 부근에서 플럭싱 언더필의 점도는 약 100cPs를 나타내고 있다. 따라서 그림 4의 리플로우 공정 중에 솔더 범프가 녹음 특성을 나타내는 138℃ 온도 부근에서 플럭싱 언더필의 점도는 충분히 낮으므로 솔더 범프는 기판상의 금속 패드와 매우 안전하게 접합될 수 있음을 알 수 있다.

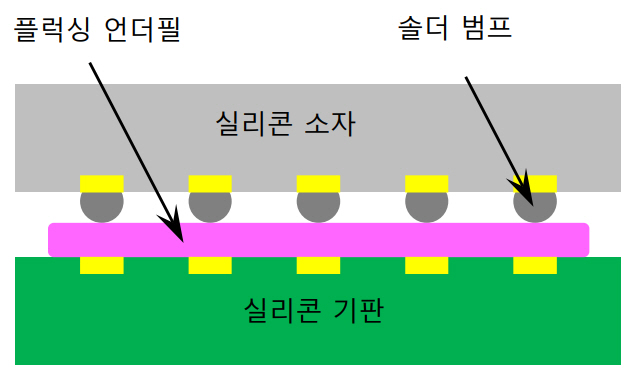

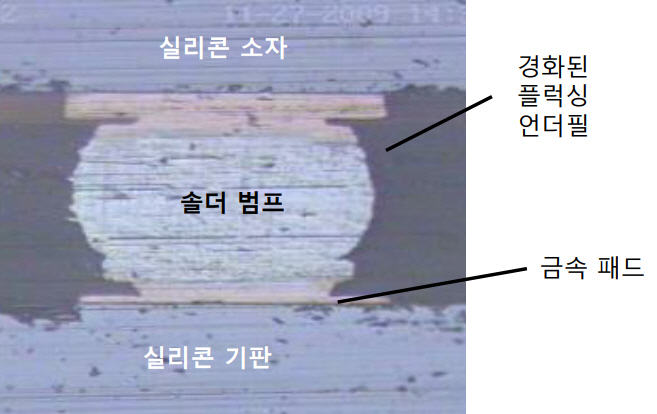

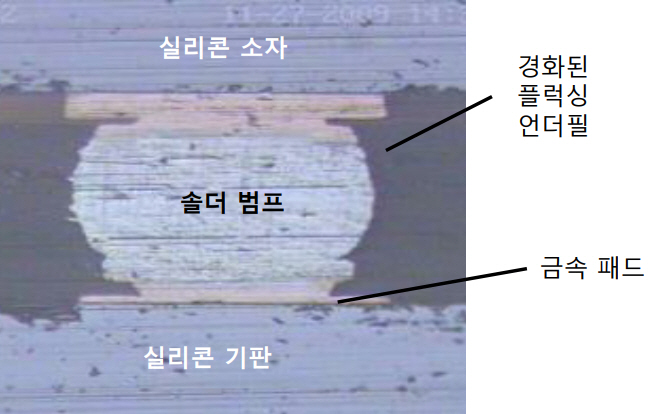

그림 7에 나타낸 바와 같이 플럭싱 언더필 소재를 적용하여 솔더 범프를 접합하기 위하여 실리콘 기판에 직영 60μm의 솔더 범프를 형성하고 실리콘 기판에선 구리 패드를 형성하였다. 플립칩 공정에 따라 접합 공정을 진행한 후 그림 8에 접합된 솔더 범프의 단면을 관찰하였다. 솔더 범프는 플럭싱 언더필 소재에 의하여 산화막이 제거되어 실리콘 기판의 구리 패드에 완전한 젖음 특성을 나타내었다. 솔더 범프 주위의 플럭싱 언더필은 경화 반응이 완료되면서 고상으로 변화되어 언더필 역할을 하고 있음을 확인하였다.

2. 하이브리드 언더필

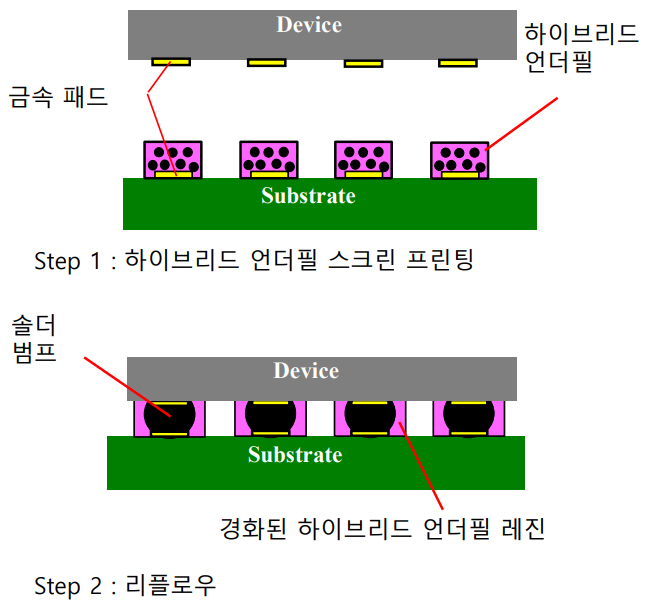

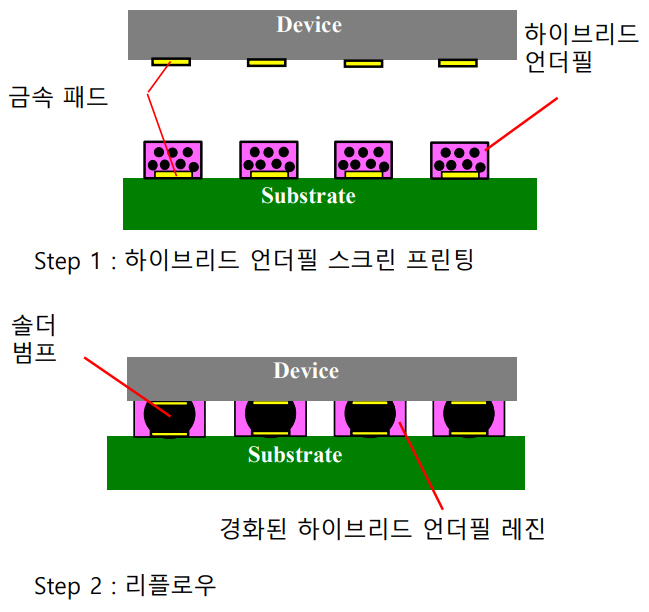

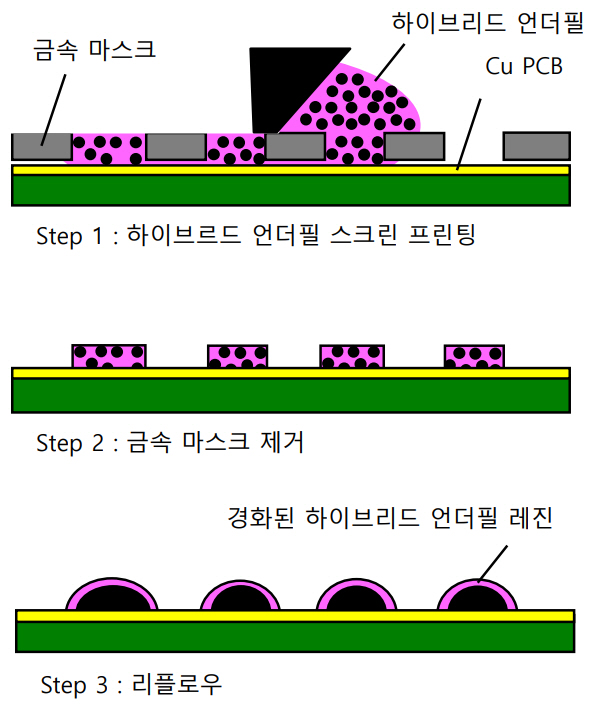

하이브리드 언더필 소재는 솔더 분말과 산화막 제거 기능을 갖는 에폭시 기반의 하이브리드 언더필 레진과의 혼합으로 구성된다. 그림 9는 하이브 리드 언더필 소재의 적용 공정도를 도식적으로 나타낸 것으로서 하이브리드 언더필 소재는 솔더 범프가 형성되어 있지 않은 상태의 반도체 소자와 기판 간의 금속 패드 전극을 연결하기 위한 소재이다. 하이브리드 언더필 소재를 기판의 금속 패드 위에 스크린 프린팅 공정으로 도포한 후 솔더 범프가 형성되어 있지 않은 반도체 소자를 정렬한다. 이후 리플로우 공정을 진행하면 솔더 분말은 녹음 현상과 함께 하이브리드 언더필 소재의 레진에 의하여 솔더 분말의 산화막이 제거되고, 솔더 분말 간의 젖음 특성에 의하여 솔더 범프를 형성함과 동시에 상하부의 금속패드를 전기적으로 연결하게된다. 이때 솔더 분말 사이에 위치한 레진은 솔더 분말 간의 결합력에 의하여 솔더 범프 외부로 밀려나서 솔더 범프 주위를 감싸는 형상을 가지게 되고 하이브리드 언더필 레진은 화학반응에 의하여 고상으로 변화하게 된다.

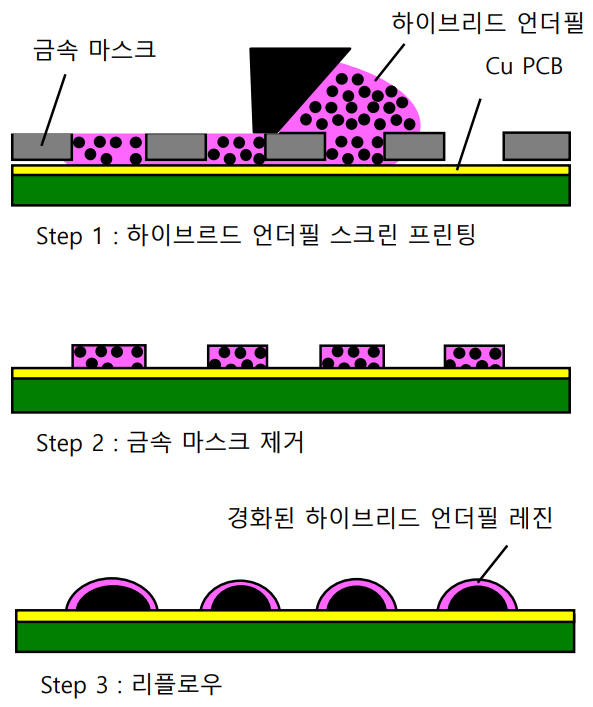

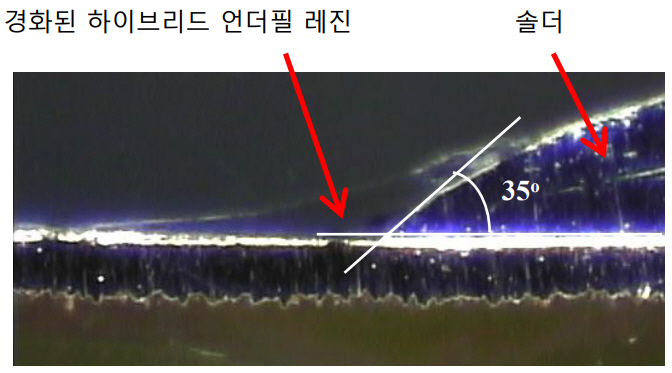

하이브리드 언더필 소재 특성 평가를 위하여 그림 10에 나타낸 바와 같이 금속 마스크를 사용하여 구리 표면의 PCB 기판에 스크린 프린팅 공정을 진행한 후 질소 분위기에서 리플로우 공정을 진행하였다. 표 2에 나타낸 바와 같이 실험에 사용된 하이브리드 언더필 소재의 점도는 상온 10rpm 측정 조건에서 190,000cPs였고, 솔더 조성 및 혼합비는 각각 Sn/58Bi Type 4와 88wt.%이었다.

표 2 하이브리드 언더필 소재물성 및 기판 구조

| Item | Measured |

|---|---|

| Viscosity of paste (cPs) | 190,000 |

| Solder composition | Sn/58Bi, Type 4 |

| Solder content (wt%) | 88 |

| Dia. of pad (μm) | 500 |

| Pad pitch (μm) | 1000 |

| Substrate | Cu |

| Process temp. (℃) | 180 |

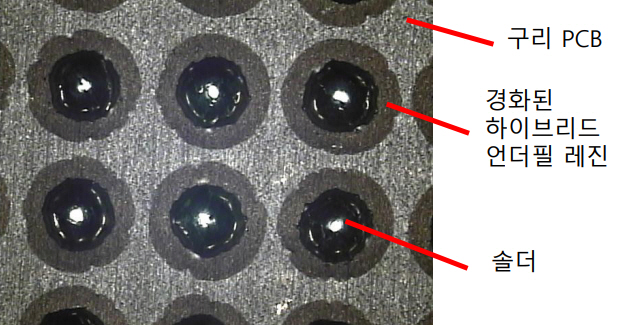

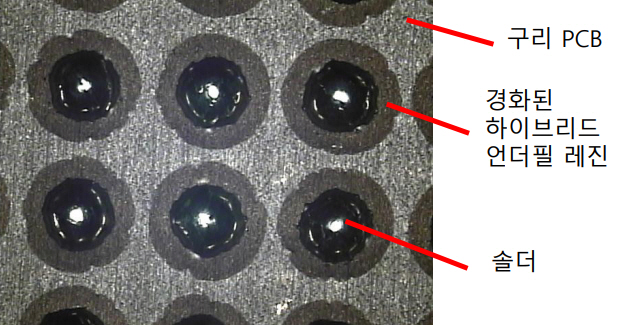

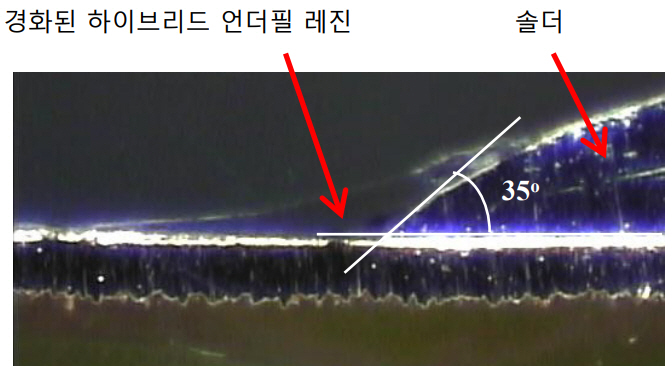

그림 11은 하이브리드 언더필의 리플로우 공정 후 표면을 관찰한 사진으로 온도가 증가하여 솔더의 녹는 온도인 약 138℃에 도달한 순간 솔더의 산화막이 제거됨과 동시에 솔더는 프린팅된 중앙 부분에 젖음 특성을 나타내고 하이브리드 언더필 내에 포함된 레진은 솔더의 가장자리 부분으로 밀려나서 타원형 모양을 형성하였다. 그림 12는 이와 같이 리플로우 공정에 의하여 형성된 솔더 범프 가장자리 부분의 단면 사진으로 솔더는 PCB상의 구리 표면에 약 35°의 젖음각을 나타내므로 구리기판의 산화막은 하이브리드 언더필 소재에 포함된 환원제에 의하여 적정하게 제거되었음을 확인할 수 있다.

3. 레이저를 이용한 접합 공정

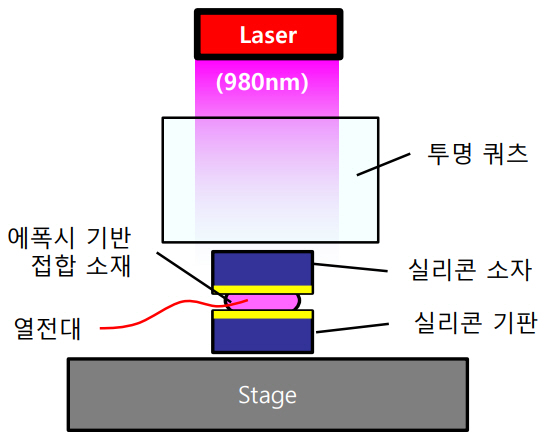

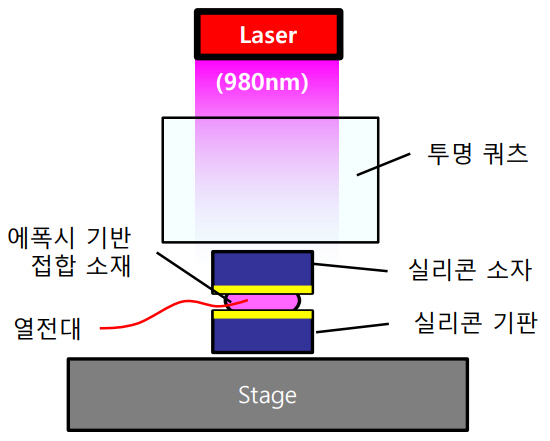

레이저를 이용한 접합 공정(LAB: Laser Assisted Bonding)은 그림 13에 나타낸 바와 같이 반도체 산업계에서는 파장 980nm의 면레이저 방식을 적용하고 있다. 레이저 소스부터 발진된 레이저는 광학계를 통하여 조사하고자 하는 면적에 균일하게 출력된다. 시료에 압력이 필요한 경우에는 레이저와 시료 사이에 레이저의 흡수가 거의 없는 투명한 쿼츠를 넣고 쿼츠를 사용하여 시료에 압력을 가하는 상태에서 레이저를 조사한다. 쿼츠를 통과한 레이저는 시료 상부 반도체 소자 표면에 도달하여 반도체 소자의 레이저 흡수율에 따라 소자의 온도가 증가하게 된다. 수초 동안 레이저에 의하여 가열된 열이 열전도 방식으로 순간적으로 반도체 소자 아랫면에 위치한 솔더 범프 혹은 접합 소재에 전달하여 접합 공정을 완료하게 된다. 반도체 소자와 기판 사이의 온도는 열전대를 사용하여 측정하고, 실제 공정 중에는 IR 카메라 이미지를 통하여 온도를 측정하므로 레이저 공정 중에 실시간 온도 변화의 관찰이 가능하다.

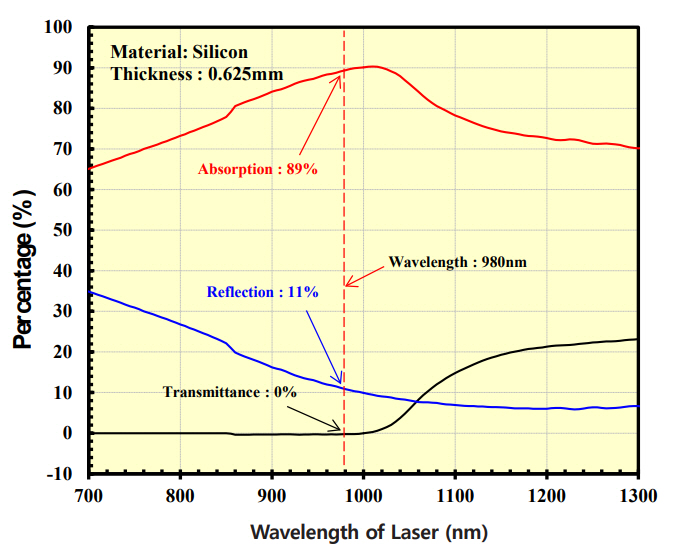

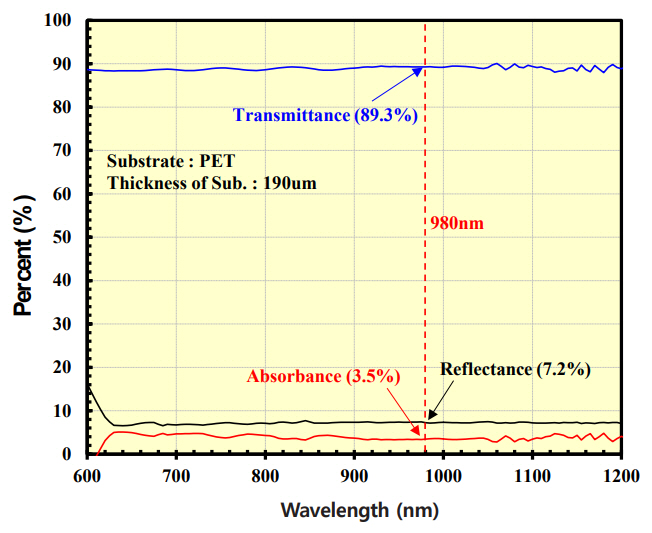

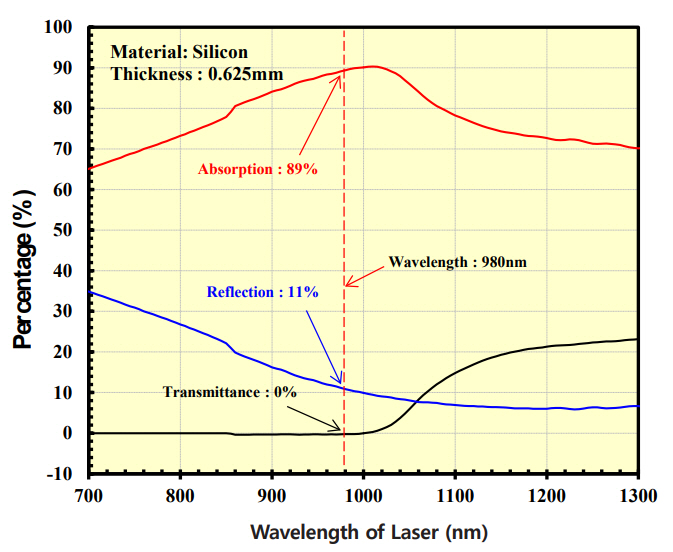

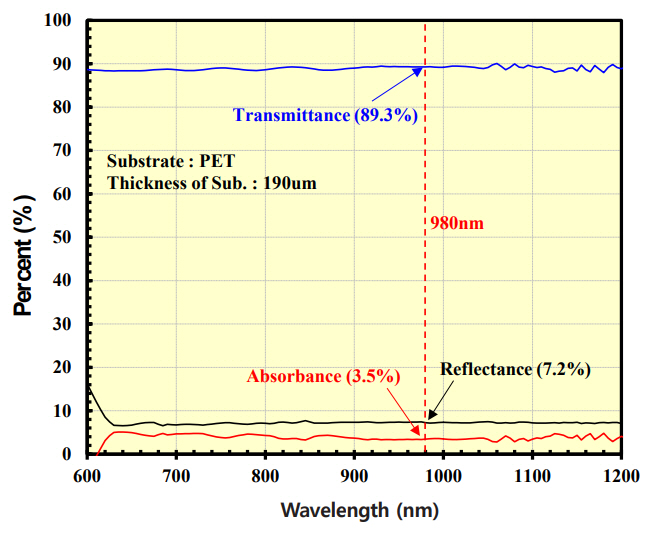

일반적으로 반도체 소자 재료로 많이 사용되는 실리콘에 대하여 레이저 흡수, 반사 그리고 투과율을 측정한 결과 실리콘 두께 0.6mm의 경우 그림 14에 나타낸 바와 같이 레이저 접합 공정에 사용되는 980nm 파장대역에서 각각 89%, 11%, 0%가 관찰되었다. 실리콘 재료는 980nm 파장에서 89%의 레이저 에너지를 흡수하므로 그림 13에 나타낸 바와 같이 레이저가 실리콘 소자 표면에 도달하는 순간 급격한 온도 상승 및 열전도로 인하여 반도체 소자의 순간적인 접합 공정이 가능함을 알 수 있다. 최근에 유연 디스플레이 혹은 가격 경쟁력을 위하여 상대적으로 180℃ 이상의 공정 온도에서 열변형에 매우 취약한 PET 등의 재료가 기판 소재로 사용되고 있는 추세이다. 그림 15는 두께 0.19mm 투명 PET 기판의 레이저 흡수, 반사, 그리고 투과율을 측정한 결과이다. PET 기판의 반도체 접합 공정에 사용되는 980nm 파장대역의 레이저 흡수, 투과, 반사율은 각각 3.5%, 89.3%, 7.2%로 측정되었다. PET 기판에 실리콘 소자를 레이저를 사용하여 접합하는 경우, 반도체 실리콘 소자와 기판에 동시에 레이저가 도달하면 실리콘은 89%의 흡수율로 급격하게 증가하는 반면, PET 기판의 레이저 흡수율은 3.5%이므로 매우 미미하게 온도가 상승하므로 레이저 공정 중 PET 기판의 열변형의 가능성은 매우 낮다. 따라서 약 220℃의 녹는 온도를 갖는 SAC305 조성의 솔더 범프의 경우에서 PET 기판에 접합 공정이 가능함을 알 수 있다.

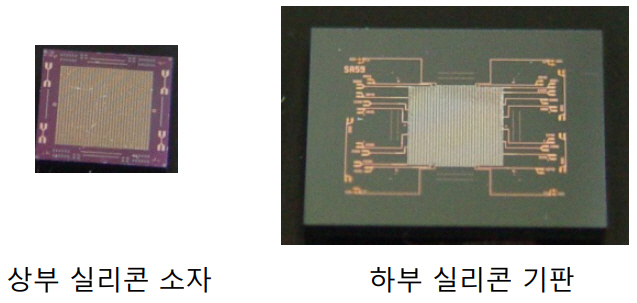

그림 16은 레이저 접합 공정을 위한 상부 실리콘 소자와 실리콘 기판의 사진이다. 표 3에 나타낸 바와 같이 실리콘 소자의 크기는 8mm×6mm이고, 솔더 범프는 Cu Pillar 위에 Sn/Ag 솔더 캡이 형성된 구조이며, 솔더 범프의 직경 및 피치는 각각 20μm, 50μm이고, 솔더 범프의 개수는 4,152개이다.

표 3 레이저 접합 공정을 위한 실리콘 소자와 실리콘 기판

| Item | Measured |

|---|---|

| Chip dimension | 8mm×6mm |

| Solder bump | Cu Pillar / SnAg Cap |

| No. of solder bump | 4152 |

| Thickness of device | 786μm |

| Solder bump pitch | 50μm |

| Solder bump diameter | 20μm |

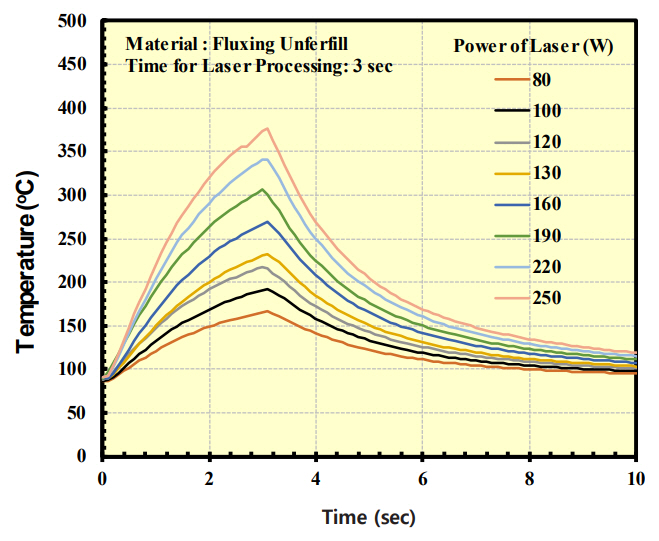

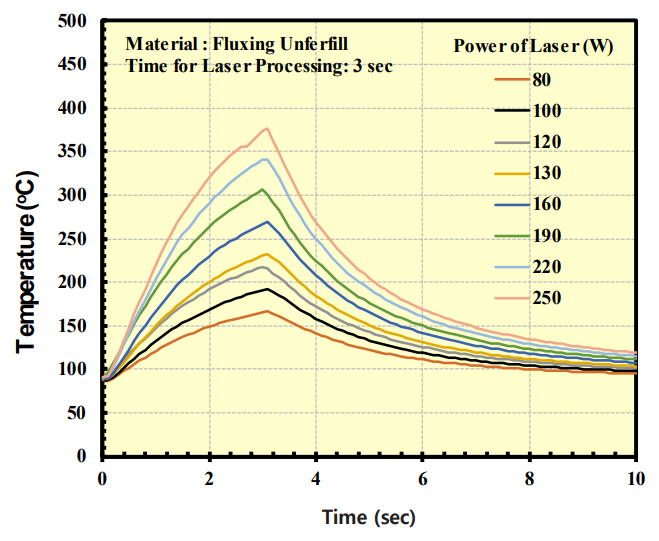

레이저 접합 공정 중 열전대를 실리콘 소자와 기판 사이에 삽입하여 온도 변화를 측정한 결과 그림 17에 나타낸 바와 같이 레이저 출력 80~250W 영역에서 3초 동안 온도는 급격하게 상승함을 관찰할 수 있었다. 그림 16의 실리콘 소자와 기판 간의 레이저 접합 공정을 위하여 실리콘 소자와 기판 사이에 플럭싱 언더필 소재를 도포하고 소자와 기판을 정렬한 후, 솔더 범프의 조성인 Sn/Ag의 녹는 온도보다 높은 온도를 얻기 위하여 레이저 출력 160W를 3초간 실리콘 소자에 조사하였다. 플럭싱 언더필 소재의 완전한 경화를 위하여 솔더 범프의 녹는 온도보다 낮은 180℃에서 1시간 후경화 공정을 진행하였다.

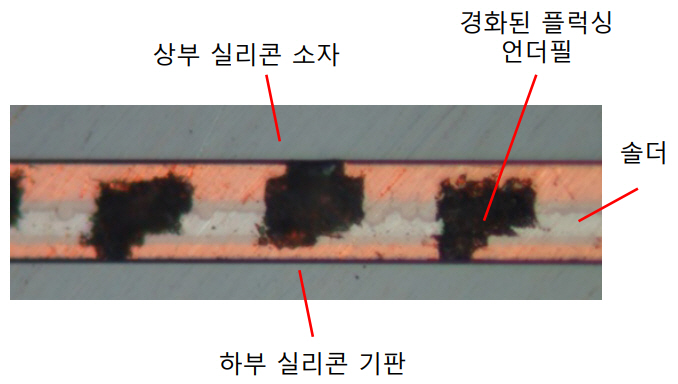

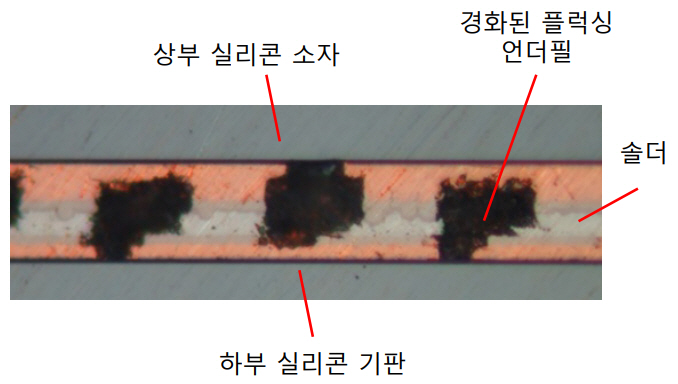

미세 피치 솔더 범프가 형성된 미세 피치 실리콘 소자와 기판을 플럭싱 언더필 소재를 사용하여 레이저 접합 공정을 수행한 결과 그림 18에 나타낸 바와 같은 단면 사진을 얻었다. 레이저 접합 공정 중에 플럭싱 언더필 소재의 산화막 제거 기능으로 인하여 Cu Pillar 위에 형성된 솔더 범프의 산화막이 제거되어 하부 실리콘 기판의 금속패드에 젖음 특성을 나타내었고, 180℃ 후경화 공정을 통하여 플럭싱 언더필 소재는 경화 공정이 완료되었다.

Ⅲ. 결론

반도체 패키징 소재 및 공정 기술은 1960년대 이후 유연 솔더 소재를 사용한 전통적인 리플로우 공정 기반으로 리드 프레임 또는 솔더 범프에 의한 전기적 접합기술로 발전되기 시작되었다. 이후 반도체 소자의 고집적, 고신뢰성, 고생생산성, 그리고 친환경 소재 및 공정의 필요성에 따라 무연솔더 적용, 무용제 소재 적용, 공정 단순화를 위한 에폭시 기반 접합 소재, 그리고 레이저를 이용한 고속 접합 등의 기술로 발전되고 있다. 본 전자통신동향 분석에서는 최근 디스플레이 등과 같이 미세 피치 반도체 접합 공정 및 고속접합을 위한 차세대 반도체 패키징용 접합 소재로서 주목받고 있는 에폭시 기반 접합 소재의 연구 개발 현황을 소개하였다. 대표적인 2가지 소재로서 플럭싱 언더필 및 하이브리드 언더필 소재를 소개하였다. 플럭싱 언더필 소재는 무용제 에폭시 기반 소재로서 SMT 공정시에 요구되는 플럭싱 기능과 고신뢰성을 위한 언더필 기능이 일원화된 무세척 기능 소재이다. 하이브리드 언더필 소재는 위의 플럭싱 언더필 소재에 솔더 분말을 혼합한 형태로서 기존 솔더 페이스트의 역할과 언더필 역할이 합쳐진 소재이다. 위의 에폭시 기반 2종 소재의 고속 생산성 및 PET 등과 같은 저내열성 기판의 접합 공정을 위하여 레이저를 적용한 접합 공정을 소개하였다. 차세대 반도체 패키징 소재로서 플럭싱 언더필 및 하이브리드 언더필 소재, 그리고 신규 공정으로서 레이저를 사용한 접합 공정은 차세대 대형 디스플레이 및 AR, VR 시장에 필수적인 소재 및 공정으로 활약이 기대된다.

용어해설

Fluxing Underfill 반도체 소자의 전극연결 소재인 솔더의 산화막 제거 기능 및 고신뢰성을 위한 언더필 기능을 일원화한 신 개념의 반도체 패키징용 접합 소재로서 무용제 에폭시 기반 열 경화성 소재이다. 특히 차세대 디스플레이용 미세 피치 반도체 패키징 소재로서 활용이 기대되고 있다.

Hybrid Underfill 반도체 소자의 전극 연결 소재로서 산화막 제거 기능을 포함한 무용제 에폭시 기반 열경화성 소재와 솔더 분말의 혼합으로 구성된 신개념의 반도체 패키징용 접합 소재이다. 상기 플럭싱 언더필 소재와 함께 차세대 AR, VR용 패키징 소재로서 활용이 기대되고 있다.

Laser Assisted Bonding 레이저 접합 공정은 980nm 파장 대역의 고출력 레이저를 사용하여 면조사 방식으로 접합하고자 하는 반도체 소자에 직접 조사하여 수초 이내에 접합 공정을 완료하는 기술이다. 레이저가 조사되는 반도체 소자 혹은 기판의 재질에 따라 레이저 흡수율이 다르므로 저내열성 소재인 투명한 PET 기판에도 고온 솔더 범프의 접합 공정이 가능하다.

약어 정리

AR

Augmented Reality

BGA

Ball Grid Array

C4

Controlled Collapse Chip Connection

CSP

Chip Scale Package

DSC

Differential Scanning Calorimetry

FU

Fluxing Underfill

HU

Hybrid Underfill

LAB

Laser Assisted Bonding

NCF

Non Conductive Film

NCP

Non Conductive Paste

PCB

Printed Circuit Board

SMT

Surface Mounting Technology

VR

Virtual Reality

참고문헌

그림 1

그림 2

그림 3

그림 4

그림 5

그림 6

그림 7

그림 8

그림 9

그림 10

그림 11

그림 12

그림 13

그림 14

그림 15

그림 16

그림 17

그림 18