산업용 계측 기술 동향

Trends in Industrial Measurement Technologies

- 저자

-

오관정실감미디어연구실 kjoh@etri.re.kr 임용준디지털홀로그래피연구실 yongjun@etri.re.kr 추현곤실감미디어연구실 hyongonchoo@etri.re.kr

- 권호

- 36권 4호 (통권 191)

- 논문구분

- 일반논문

- 페이지

- 103-109

- 발행일자

- 2021.08.01

- DOI

- 10.22648/ETRI.2021.J.360410

본 저작물은 공공누리 제4유형: 출처표시 + 상업적이용금지 + 변경금지 조건에 따라 이용할 수 있습니다.

본 저작물은 공공누리 제4유형: 출처표시 + 상업적이용금지 + 변경금지 조건에 따라 이용할 수 있습니다.- 초록

- Industrial measurement technologies are essential in the semiconductor and display fields, which are our flagship industries. These technologies are also critical to the future rechargeable battery industry and smart factories. Although existing industrial measurement technologies have been developed primarily for 2D measurement, the demand for 3D measurement technology is increasing gradually in the era of the Fourth Industrial Revolution. In this paper, to understand the trends in industrial measurement technologies, we introduce various industrial measurement fields and representative technologies.

Share

Ⅰ. 서론

18세기 증기기관의 발명과 함께 시작된 산업혁명은 19세기와 20세기 초 전기 에너지 기반의 대량 생산 혁명인 2차 산업혁명과 20세기 후반 컴퓨터와 인터넷 기반의 지식정보 혁명인 3차 산업혁명을 거쳐 최근에는 인공지능, 사물 인터넷, 클라우드 컴퓨팅, 빅데이터, 모바일 등 지능정보기술이 기존 산업과 서비스에 융합되거나 3D 프린팅, 로봇공학, 생명공학, 나노 기술 등 여러 분야의 신기술과 결합되는 4차 산업혁명[1] 시대에 이르렀다.

산업용 계측 분야는 산업혁명의 발전과 함께 꾸준히 발전해왔고, 초기에는 완성된 제품의 불량 검출에 주로 활용되었으나, 점차 제조 공정 단계에서 다양한 종류의 작은 산업용 부품을 보다 정밀하게 계측할 필요가 증가하면서 다양한 산업용 계측 기술이 발전되었고, 그 활용 분야도 점차 확대되었다. 산업용 계측 기술을 통해 제품의 생산 수율이 높아졌고, 제품의 완성도 또한 크게 개선될 수 있었다. 그동안 산업용 계측이 2차원적인 계측만을 필요로 했던 반면에, 산업 기술의 발전과 함께 최근에는 3차원 계측에 대한 요구도 점차 높아지고 있고, 최근에는 딥러닝 기술과 다양한 접목도 시도되고 있다.

본고에서는 대표적인 산업용 계측 시장과 기술을 소개하고, 4차 산업혁명 시대를 넘어 산업용 계측 기술이 나아갈 방향에 대해 소개한다.

Ⅱ. 산업용 계측 시장

1. 반도체 산업

흔히 반도체를 전자 산업의 쌀이라고 표현한다. 이는 전자 장비에 반도체가 거의 필수적으로 사용되고 있기 때문이고, 그 시장은 해마다 급속도로 증가하고 있다.

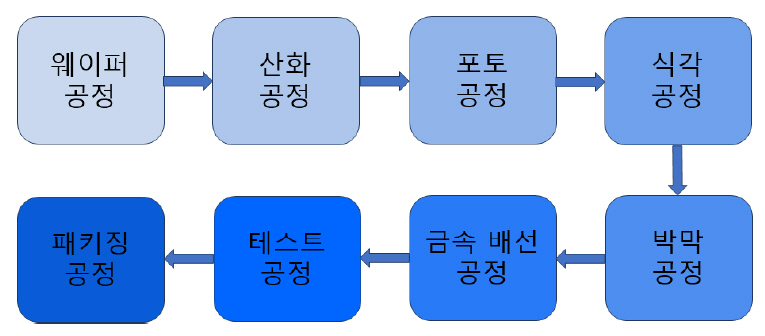

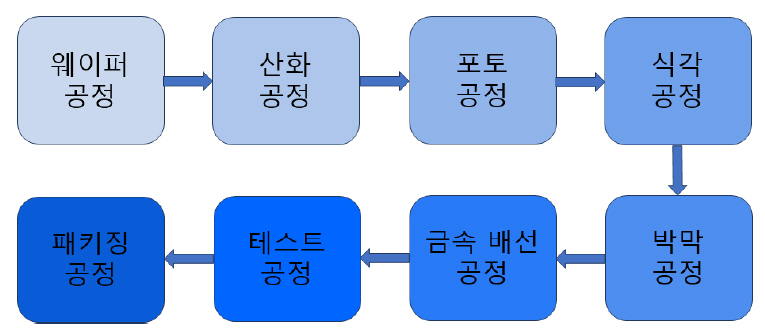

그림 1의 반도체 제조 공정은 크게 웨이퍼(Wafer) 제조 공정과 반도체 칩 제조 공정으로 구분된다. 여기서 웨이퍼란 반도체를 만드는 토대가 되는 얇은 판으로, 그 위에 반도체 칩을 만든다. 이때 웨이퍼의 상태가 반도체의 정밀도에 영향을 미치기 때문에 웨이퍼 상태를 검사하기 위해 산업용 계측 기술이 활용되고 있다.

반도체 칩 제조 공정은 웨이퍼에 각종 전기적 소자를 집적하는 공정으로, 하나의 반도체 칩에 수백만 개의 전기적 소자가 집적되는 매우 정밀한 공정이고, 최근에는 나노급 수준까지의 정밀도가 높아져 이에 적합한 산업용 계측 기술이 필요하다. 또한, 적층 방식의 반도체 집적 기술이 발전됨에 따라 3차원 계측에 대한 필요성도 점차 대두되고 있다.

2. 디스플레이 산업

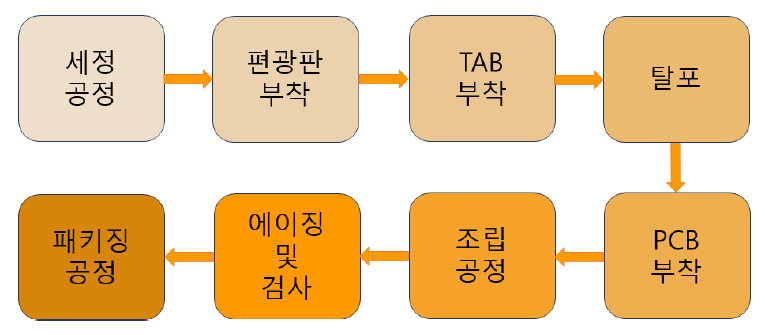

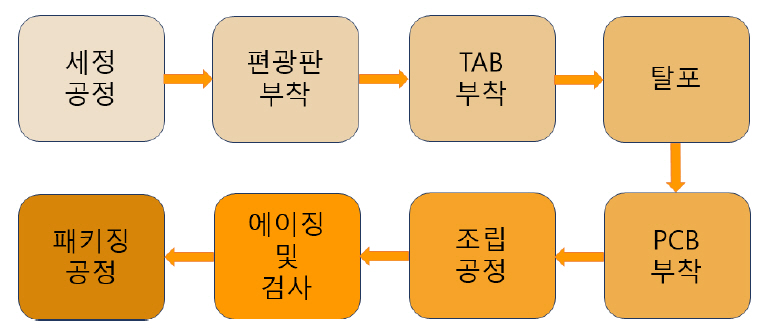

디스플레이는 TV나 휴대폰 화면과 같이 각종 전자기기에서 영상 정보를 표현하는 화면 표시 장치이다. LCD와 OLED 기술이 대표적이며, 특히 제조 원가가 높은 OLED 패널 제작 시에 산업용 계측기술이 활용되어 높은 수율에 기여하고 있다. 또한, 화질 향상을 위해 패널의 픽셀 피치가 점차 작아짐에 따라 고정밀 화소에 대한 계측뿐만 아니라 커버글라스와 같은 부속품도 수율과 품질 향상을 위해 산업용 계측 기술을 적용한다. 이외에도 그림 2의 디스플레이 제조 공정 중 패널과 회로기판을 ACF(Anisotropic Conductive Film, 이방성전도필름)을 이용하여 접착하는 공정에서 접합 상태를 확인하기 위한 압흔 검사에도 산업용 계측 기술이 활용되고 있다.

디스플레이 분야는 반도체 분야에 비해 요구되는 계측 정밀도는 낮지만 검사 대상인 패널의 크기가 상대적으로 커서 빠른 검사에 대한 요구가 높은 편이다.

3. 카메라 모듈 산업

휴대형 모바일 장치의 보급과 함께 카메라 모듈도 꾸준히 그 수요가 증가하고 있다. 휴대폰뿐만 아니라 태블릿, 노트북 컴퓨터, AR 글래스, 심지어 아동용 장난감에도 활용되고 있고, 그 성능 또한 점차 개선되어 이제는 DSLR과 큰 차이가 없는 수준에 이르렀다.

카메라 모듈은 보통 렌즈 모듈, 자동 초점 조절 장치, 적외선/블루 파장 차단 필터, 이미지 센서, RF-PCB 모듈, ISP(Image Signal Processor) 등으로 구성되어 있다. 카메라 모듈 제조의 핵심 공정은 렌즈와 같은 광학 부품과 이미지 센서와 같은 전자부품을 접합 및 조립하는 공정이다. 최근에는 하나의 장치에 여러 개의 카메라 모듈이 사용되는 경우도 많아 단일 카메라 모듈에 대한 소형화가 필수적이다. 카메라 모듈에 대한 검사는 주로 조립 과정중에 유입될 수 있는 이물질에 대한 검사와 소형 광학 부품의 정밀도 검사가 주를 이룬다. 그리고 마지막으로 완제품의 성능 검증을 목적으로도 산업용 계측 기술을 활용하고 있다.

4. PCB 산업

PCB(Printed Circuit Board)는 절연 기판 위에 구리와 같은 전기적 신호를 전달할 수 있는 도체를 이용하여 각종 전자 부품을 연결한 회로판이다. PCB 기술은 각종 전자기기의 소형화에 가장 큰 공헌을 한 기술로 PCB에 실장되는 전자 부품의 소형화와 함께 효과적인 집적도가 곧 성능을 좌우한다. 최근에는 대부분의 전자기기에 배터리가 함께 탑재되어야 하므로 PCB의 집적도에 대한 요구사항은 더욱 높아지고 있다.

PCB 제조 공정상의 불량 검출을 위해 사용되는 AOI(Automated Optical Inspection)와 SPI(Solder Paste Inspection)가 대표적인 산업용 계측 기술이다. 공정상 초기 불량 검출을 통해 불필요한 후공정을 줄이고 원재료를 절감함으로써 생산성을 높일 수 있다.

기존에는 2차원 계측 기술이 주로 활용되었으나 최근에는 3D AOI, 3D SPI와 같이 3차원 계측 기술도 보편화되고 있다. 즉, PCB에 실장되는 부품의 높이에 대한 측정도 필요해졌다는 의미이다. 3차원 계측을 위해서는 보통 여러 개의 계측 모듈을 이용하여 여러 각도에서 계측 정보를 획득하고, 이를 하나로 모아서 3차원 모델링을 하는 기술을 이용한다. 이는 토모그래피 기술의 원리와 유사하다. 3차원 계측은 보다 정밀한 계측을 가능하게 한다.

5. 이차전지 산업

이차전지란 흔히 배터리로 표현되는데 한 번 쓰고 재사용이 불가능한 전지를 일차전지라고 하고, 충전을 통해 여러 번 사용할 수 있는 전지를 이차전지라고 한다. 휴대폰과 같은 소형 모바일 기기부터 전기 자동차와 같은 대형기기까지 다양한 전자기기에 활용되고 있다.

최근 몇 년 사이 스마트폰의 배터리 폭발 사고나 전기 자동차의 화재 사고가 발생하면서 이차전지의 안전성에 대한 인식이 높아지고 있고, 산업용 계측을 이용한 이차전지의 안정성 검사로 그 해결책을 모색하고 있다.

이차전지에 대한 검사는 외관 검사와 X-선을 이용한 비파괴 내부 검사가 일반적이며, 이외에도 이차전지의 화학적 성능 검사도 수행한다. 이차전지 검사를 위한 산업용 계측은 제조 공정보다는 주로 제조 후 완제품에 대한 불량 검출에 더 초점을 맞추고 있다.

6. 스마트 팩토리 산업

스마트 팩토리란 인공지능을 기반으로 한 시스템을 통해 물품의 주문에서 생산 및 발주까지 완전히 자동화된 공장 기술이다. 스마트 팩토리는 공장을 관리 감독하는 최소한의 인력 외에는 완전히 무인으로 운영이 가능하다. 스마트 팩토리는 고령화와 저출산으로 인해 노동 인력이 감소하고 있고, 산업 기술의 발전에 따라 자동화된 기계의 생산 효율성이 높아지고 있기 때문에 점점 보편화될 것으로 예상된다.

스마트 팩토리가 효율적으로 가동되기 위해서는 공장 내에서 산업용 계측 기술에 기반한 인식 및 감지 기술과 각 제조 공정에 대한 검사 과정이 필수적이다. 아직은 제조 복잡도가 높지 않은 제품에 대해서 선행적으로 보급되고 있지만, 산업 계측기술의 정밀도와 속도 향상 및 가격 경쟁력이 확보된다면 보다 더 많은 제품에 대해 스마트 팩토리가 보급될 것으로 예상된다.

Ⅲ. 산업용 계측 기술

1. 머신 비전

초창기 산업 현장에서는 불량을 검출하기 위해 제조 공정상에 여러 사람이 배치되어 직접 사람의 눈으로 불량품을 찾아내는 방식이 일반적이었다. 그러나 산업기술이 점점 고도화됨에 따라 자동화된 계측 기술이 등장했고, 머신 비전이 가장 대표적인 계측 기술이다. 머신 비전은 사람의 눈이 아닌 디지털 카메라를 통해 촬영된 영상을 분석하여 다양한 계측 정보를 얻어내는 기술이다.

머신 비전은 크게 하드웨어 기술과 소프트웨어 기술로 구분될 수 있는데, 하드웨어 기술은 카메라 및 광학 장치를 이용해 영상 정보를 획득하는 획득부와 각종 하드웨어를 제어하는 제어부가 이에 해당한다. 소프트웨어 기술은 획득된 영상 정보로부터 필요한 계측 데이터를 복원하고, 이를 분석하여 목적에 맞는 판단을 내리거나 계측값을 수치화하는 기술이다.

초창기에는 2D 머신 비전 기술만으로도 대부분의 산업용 계측에 대한 요구사항을 만족시킬 수 있었고, 특히 대면적 계측에서 큰 강점을 보였다. 그러나 최근에는 전자 부품의 소형화 및 전자회로의 고집적화로 보다 정밀한 계측과 3차원 계측 기술에 대한 요구가 점차 증가하고 있는 추세이고, 이를 반영하여 한 대의 카메라가 아닌 복수의 카메라를 이용한 3D 머신 비전 기술이 점차 발전하고 있다.

2. SEM

SEM(Scanning Electron Microscope, 주사 전자 현미경)[2]은 빛을 사용하는 광학 현미경과 달리 전자빔을 이용한 현미경이다. 광학 현미경의 분해능은 사용된 빛의 파장에 제한을 받아 초정밀 계측에 어려움이 있으나, 전자는 빛보다도 그 파장이 짧아 보다 정밀한 계측이 가능하다. SEM의 기본 원리는 진공 상태에서 텅스텐 필라멘트에 수만 볼트 정도의 고전압을 걸어 파장이 짧은 전자빔을 발생시키고, 이 전자빔을 계측 대상인 시료에 조사시켜 시료로부터 반사되어 나오는 신호를 검출하여 시료에 대한 정보를 표현하는 계측 기술이다.

SEM은 산업용 계측에서는 주로 대상 시료의 표면 상태, 단면 모습, 두께 측정을 목적으로 활용되고 그 규모에 따라 수천만 원에서 수십, 수백억 원에 이르는 고가의 산업용 계측 장비다. SEM은 매우 정밀한 계측이 가능한 반면에, 반사형 계측만 가능하고 3차원 계측이 어려운 한계점이 있는 기술이다.

3. TEM

TEM(Transmission Election Microscope, 투과 전자 현미경)[3]은 SEM과 같은 전자현미경 기술이다. 다만 보다 높은 수십만 볼트 정도의 전압을 걸어 매우 짧은 파장의 전자빔을 만든다. 따라서 TEM은 SEM보다 훨씬 높은 해상도를 가지고, 심지어 물질의 분자 및 원자 레벨의 미세 구조를 관찰도 가능하다.

TEM은 최대 1,000만 배의 높은 배율로 시료에 대한 계측이 가능하지만, 시료에 전자빔을 직접 투과시키는 방식이라 시료가 100nm 이하인 경우에 적합하고, 계측 가능 영역이 매우 협소하다. 그리고 SEM과 마찬가지로 2차원적인 계측만 가능한 한계점이 있다.

4. SPM

SPM(Scanning Probe Microscope, 원자 현미경)[4]은 광학 현미경과 전자 현미경에 이어 개발된 3세대 현미경으로, 원자 지름의 수십분의 1까지 측정이 가능한 고정밀 계측 기술이다.

SPM은 원리는 매우 작은 금속 탐침(Probe)을 이용해 계측하고자 하는 시료를 스캔하고, 그때 탐침과 시료의 원자들 사이에 작용하는 반데르발스 힘(Van Der Waals Force)을 측정하는 방식이다. 시료와 탐침의 거리에 따라 인력과 척력이 달라지고, 이에 따라 탐침이 변형되는데 이를 레이저를 반사시켜 측정한다.

원자 현미경은 계측을 위해 진공 상태가 필요한 SEM이나 TEM과 같은 전자현미경과 달리 대기중에서도 계측이 가능할 뿐만 아니라 3차원 계측도 가능하다. STM(Scanning Tunneling Microscope, 주사 터널링 현미경)[5]과 AFM(Atomic Force Microscope, 원자 힘 현미경)[6]이 대표적이고, 캔틸레버(Cantilever)를 탐침으로 쓰는 AFM이 보다 대중적인 방식이다.

5. FPM

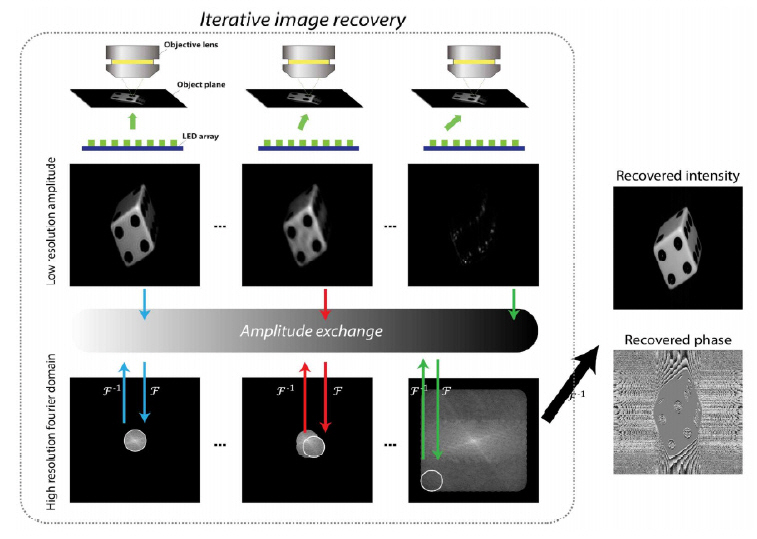

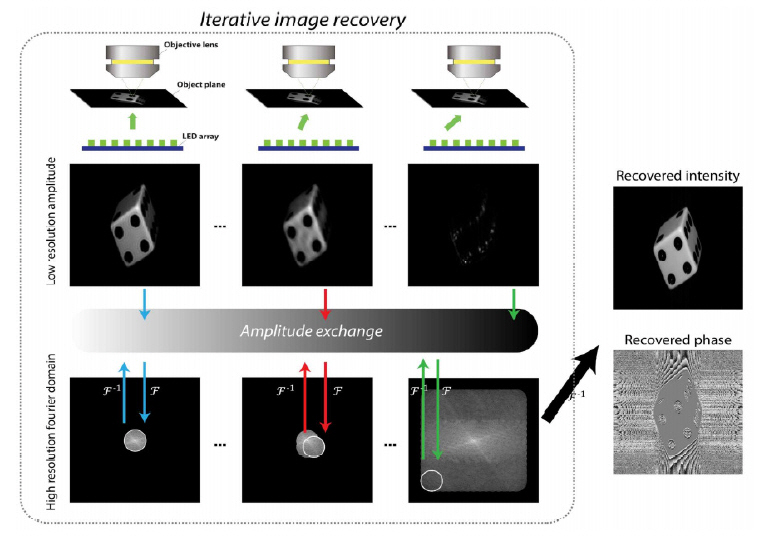

FPM(Fourier Ptychographic Microscopy)[7,8]은 다수의 광원과 저배율의 광학적 계측 모듈을 이용해 여러 각도에서 계측된 데이터들을 푸리에 도메인에서 병합하여, 중첩된 이미지로부터 단일 광학 모듈의 광학적 한계를 넘어서는 정밀도의 위상 복원을 가능하게 하는 계측 기술이다.

광원으로는 일반적으로 LED가 사용되고, 푸리에 공간상에서 여러 이미지를 스티칭하는 기술이 필요하다. 그림 3에서 보듯이 다른 위치의 LED 광원을 이용해 획득된 이미지는 푸리에 주파수 공간상에서 다른 정보를 가지게 되고, 이를 푸리에 공간상에서 정합하여 단일 LED 광원을 통해 획득된 이미지에 비해 높은 해상도의 이미지와 위상 정보를 복원할 수 있다. FPM 기술은 보다 넓은 영역을 보다 정밀하게 계측할 수 있지만, 여러 계측 데이터를 병합하는 과정에 많은 시간이 소요되는 단점이 있다. 최근에는 이러한 단점을 보완하기 위해 병렬화 처리나 딥러닝을 이용하는 연구들이 진행되고 있다.

6. DHM

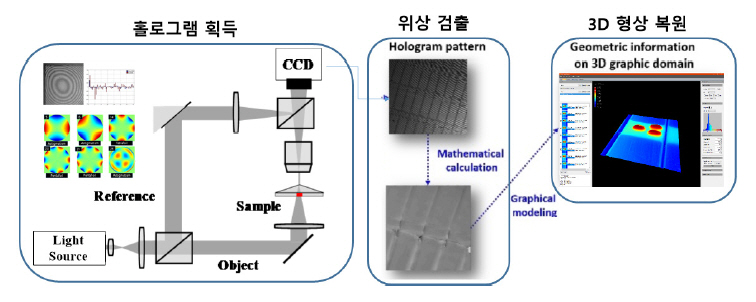

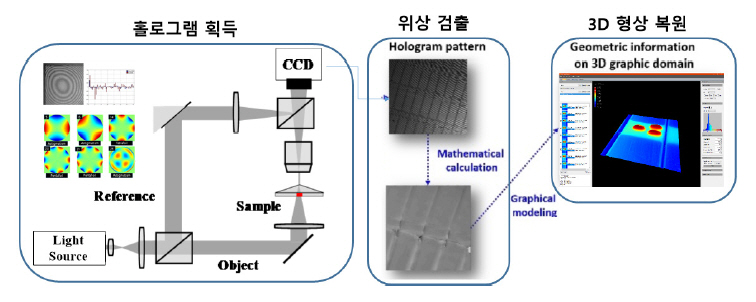

DHM(Digital Holographic Microscopy)[9,10]은 홀로그래픽 현미경 기술로 20세기 중반에 전자 현미경의 분해능을 개선하기 위해 헝가리 출신 과학자 Dennis Gabor에 의해 개발된 기술이다. 빛의 세기뿐만 아니라 위상을 기록 및 복원할 수 있는 홀로그래피(Holography) 기술을 이용하기 때문에 DHM의 가장 큰 장점은 3차원 계측이 가능하다는 점이다.

그림 4와 같이 일반적으로 간섭계를 기반으로 홀로그램을 획득하고, 위상을 검출한 후, 이로부터 원하는 객체의 3차원 형상 정보를 수치적으로 복원하는 과정을 거치게 된다.

현재는 산업용 계측보다는 주로 바이오 계측 분야에서 보다 널리 사용되고 있지만, 3차원 계측에 대한 요구가 높아짐에 따라 점차 산업용 계측 시장에도 진입하고 있다. DHM은 사용되는 광원의 파장에 대한 의존성과 진동과 같은 외부 환경에 민감한 특성 때문에 안정화된 시스템 환경이 필요하고, 복원 과정의 복잡도 개선을 위해 병렬화 및 딥러닝 기반 처리 기술도 개발 중이다.

7. 딥러닝 기술

산업용 계측 분야에서 딥러닝 기술은 앞서 소개한 다양한 계측 기술들에 대해 신호처리적인 관점의 최적화 이슈를 개선하거나 높은 복잡도의 처리를 대신하기 위해 주로 활용되고 있다. 또한, 딥러닝 기술을 이용해 기존 계측 기술의 계측 정밀도의 한계를 또 한 번 개선하려는 노력들도 있다. 이러한 계측 기술 자체에 대한 개선 외에도 산업용 계측 기술의 자동화 관련하여 다양한 결함을 검출하고 분류하는 일에도 딥러닝이 적용되어 높은 정확도를 보이고 있다. 이를 통해 다양한 제조 공정에 대한 개선이 가능하며, 제품의 생산 수율을 개선하거나 완성도를 높일 수 있다.

Ⅳ. 결론

본고에서는 산업용 계측 기술 동향 분석을 목적으로 다양한 산업용 계측 기술 분야와 대표적인 계측 기술들을 살펴보았다. 산업용 계측 기술은 우리나라의 대표 주력 산업 분야인 반도체와 디스플레이 산업의 핵심 기술일 뿐만 아니라 더 나아가서는 미래 먹거리 산업인 이차전지나 스마트 팩토리와 같은 다양한 산업 분야에 필수적인 기술이다. 최근 산업용 계측 분야는 2차원 계측을 넘어서 점차 3차원 계측에 대한 요구가 높아지고 있다. 그동안 국내 산업용 계측 시장이 해외 기술에 대한 의존성이 높았지만, 3차원 계측 분야에서는 기술 자립도를 높일 수 있길 기대해 본다.

용어해설

AOI(Automated Optical Inspection) 비전 카메라로 영상을 촬영하고, 영상 처리 알고리즘을 통해 계측된 데이터를 기반으로 불량 유무를 판단하는 자동 광학 검사기로 대표적으로 PCB 검사에 활용되는 기술

DHM(Digital Holographic Microscopy) 빛의 진폭과 위상을 획득 또는 생성하여 공간상에 빛의 분포를 재현하는 기술인 홀로그래피의 원리를 이용한 현미경 기술

약어 정리

ACF

Anisotropic Conductive Film

AFM

Atomic Force Microscope

AOI

Automated Optical Inspection

DHM

Digital Holographic Microscopy

FPM

Fourier Ptychographic Microscopy

PCB

Printed Circuit Board

SEM

Scanning Electron Microscope

SPI

Solder Paste Inspection

SPM

Scanning Probe Microscope

STM

Scanning Tunneling Microscope

TEM

Transmission Election Microscope

K. Schwab, "The fourth industrial revolution: What it means, how to respond," World Economic Forum, 2016.

D. McMullan, "Scanning electron microscopy 1928–1965," Scanning, vol. 17, no. 3, 2006, pp. 175–185.

B. Fultz and J.M. Howe, "Transmission electron microscopy and diffractometry of materials," Springer, 2nd ed., 2001.

S.M. Salapaka and M.V. Salapaka, "Scanning probe microscopy," IEEE Control Syst. Mag., vol. 28, no. 2, 2008, pp. 65–83.

G. Binnig et al., "Tunneling through a controllable vacuum gap," Appl. Phys. Lett., vol. 40, no. 2, 1982, pp. 178–180.

G. Binnig, C.F. Quate, and Ch. Gerber, "Atomic force microscope," Phys. Rev. Lett., vol. 56, no. 9, pp. 930–933, 1986.

G. Zheng, R. Horstmeyer, and C. Yang, "Wide-field, high-resolution Fourier ptychographic microscopy," Nat. Photonics, vol. 7, no. 9, 2013, pp. 739–745.

Y. Zhang et al., "Group-based sparse representation for Fourier ptychography microscopy," Opt. Commun., vol. 404, 2017, pp. 55-61.

- Sign Up

- 전자통신동향분석 이메일 전자저널 구독을 원하시는 경우 정확한 이메일 주소를 입력하시기 바랍니다.