주철웅 (Joo C.W.)

Ⅰ. 서론

한국 디스플레이 산업의 주축인 삼성디스플레이와 LG디스플레이가 2022년에 TV용 LCD(Liquid Crystal Display) 패널 생산을 중단하면서 LCD 사업에서 철수하였다. 이는 중국과의 경쟁에서 살아남기 위함이며, 부가가치가 높은 차세대 디스플레이에 집중하기 위함이었다. 삼성디스플레이와 LG디스플레이는 현재 OLED(Organic Light Emitting Diode) 디스플레이를 차세대 디스플레이로 선택하여 기술 개발을 심화하고 있다. 특히, 2022년 삼성디스플레이가 공개한 QD-OLED(Quantum Dot-Organic Light Emitting Diode) 디스플레이 패널은 한 단계 진화한 디스플레이 기술을 보여 주면서 산업계에 큰 파급력을 미쳤는데, 그 이유는 디스플레이 제작의 주요 공정인 미세 화소 형성에서 기존의 진공 증착(Vacuum Deposition) 기술이 아닌 용액 공정(Solution Process) 기반인 양자점 잉크젯 프린팅(Quantum Dot Inkjet Printing) 기술이 양산 기술로 적용되었기 때문이다.

기존의 OLED 디스플레이 패널은 대부분 진공 증착과 포토리소그래피(Photolithography) 공정으로 제작된다. 해당 공정은 높은 생산 수율로 안정적인 패널 제작이 가능하지만, 고가의 장비, 높은 재료 소모량, 다수의 공정, 마스크 필요 등의 단점이 존재한다. 반면에, 잉크젯 프린팅 방식은 재료 사용 효율이 높고, 디지털 제어와 비접촉 인쇄가 가능하며 대면적, 유연/스트레처블 기판 적용에 유리하다. 이와 같은 매력적인 장점으로 인해 오랜 시간 동안 프린팅 공정을 디스플레이 양산 공정에 적용하기 위한 기술 개발이 지속적으로 진행되어 왔으나 2021년까지 양산에 적용된 프린팅 기술은 잉크젯 프린팅을 통한 OLED 박막 봉지(Thin Film Encapsulation) 제작 공정 정도였다. 생산 비용 측면에서 큰 장점을 갖는 프린팅 공정이지만 디스플레이 산업으로의 적용에는 한계가 있다는 생각이 커지는 가운데, 2022년 삼성디스플레이에서 양자점 잉크젯 프린팅 공정을 양산 기술로 도입하여 제작한 QD-OLED 패널은 새로운 기술 시대를 알리는 시발점이 되었다. 특히, 잉크젯 프린팅 공정에 사용되는 소재는 무기 발광 소재인 양자점(Quantum Dot)으로, OLED에 사용되는 유기 소재에 비해 안정성이 우수하며 더 높은 순도의 색을 구현할 수 있는 특성을 가지고 있다. 이처럼 잉크젯 프린팅 기술이 디스플레이의 핵심 양산 기술로 성공하면서, QD-OLED를 넘어선 QNED(Quantum Nano Emitting Diode)뿐만 아니라 다양한 미래 디스플레이 구현을 위한 연구가 산학연에서 활발히 진행되고 있다.

본고에서는 먼저 잉크젯 프린팅 기술의 주요 원리를 살펴보고, 디스플레이 산업에서 적용되고 있는 잉크젯 프린팅 기술에 대해 살펴보고자 한다. 그리고, 차세대 디스플레이 구현을 위해 현재 잉크젯 프린팅 기술을 적용한 연구와 미래 디스플레이 기술에 대해서 알아보고자 한다.

Ⅱ. 잉크젯 프린팅 기술 진보에 따른 디스플레이 산업 기술 발전 동향

1. 잉크젯 프린팅 기술 개요

잉크젯 프린팅 기술은 잉크젯 프린팅 장비의 프린팅 헤드 노즐을 통해서 피코리터 수준의 미세 액적(Droplet)을 토출시켜 패턴, 구조물, 박막 등을 형성하는 공정을 말한다. 잉크젯 프린팅은 액적 토출 방식에 따라서 연속(Continuous) 방식과 DOD (Drop-On-Demand) 방식으로 분류된다. 디스플레이 산업에서는 현재 DOD 방식의 압전(Piezoelectric) 방식이 주로 사용되고 있는데, 그 이유는 사용할 수 있는 잉크의 종류가 많고, 미세 액적 토출을 정밀하게 조절할 수 있기 때문이다.

잉크젯 프린팅 장비의 구성 개략도(그림 1)[1]를 통해 프린팅 공정을 살펴보면, 먼저 프린팅 헤드 구동부의 제어 신호에 따라 프린팅 헤드의 압전소자(Piezoelectric Actuator)에 전압이 인가되고, 이의 진동으로 헤드 노즐 내부의 잉크가 밀려나가서 토출되는 방식이다. 잉크젯 프린팅 헤드에서 분사되어 잉크액적을 형성하는 데 주요 영향을 미치는 물리적 특성은 잉크 액체 물질의 표면 장력(Surface Tension), 점도(Viscosity) 및 밀도(Density)이다. 이를 통해 레이놀즈 수(Reynolds Number, Re)와 웨버 수(Weber Number, We), 오네소지 수(Ohnesorge Number, Oh) 및 이의 역수인 무차원수(Dimensionless Number, Z)를 계산할 수 있으며, 액상 재료를 이용한 잉크젯 프린팅의 가능성을 예측할 수 있다. Re는 유체 내의 점성력에 대한 관성력의 비율이고, We는 유체의 표면 장력에 대한 상대 관성의 비율이다. Re, We, Oh 및 Z는 다음과 같이 정의된다.

여기서 ν와 α는 각각 잉크 액적의 속도와 직경이다. η, ρ 및 γ는 각각 잉크의 점도, 밀도 및 표면 장력이다. Z 값이 1 < Z < 10 범위에 있는 경우 잉크 소재는 잉크젯 프린팅 공정에 의해 위성 액적(Satellite Droplet) 없이 안정적으로 구형의 모양을 형성하면서 토출된다고 보고되었다[2].

2. 차세대 디스플레이 구현을 위한 잉크젯 프린팅 기술 개발 동향

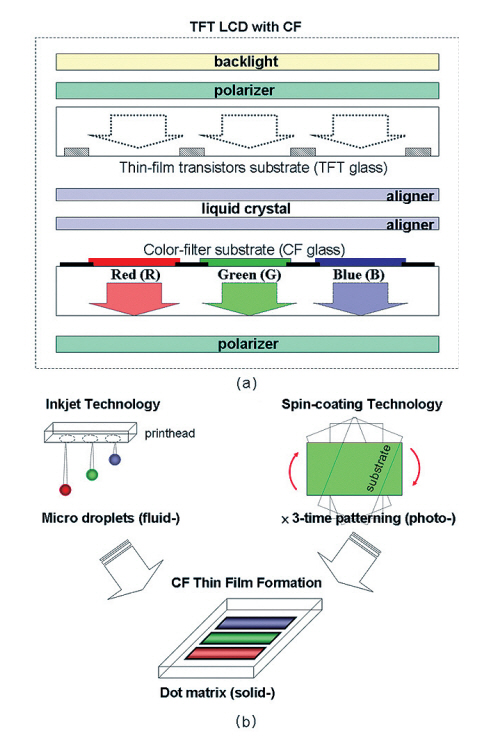

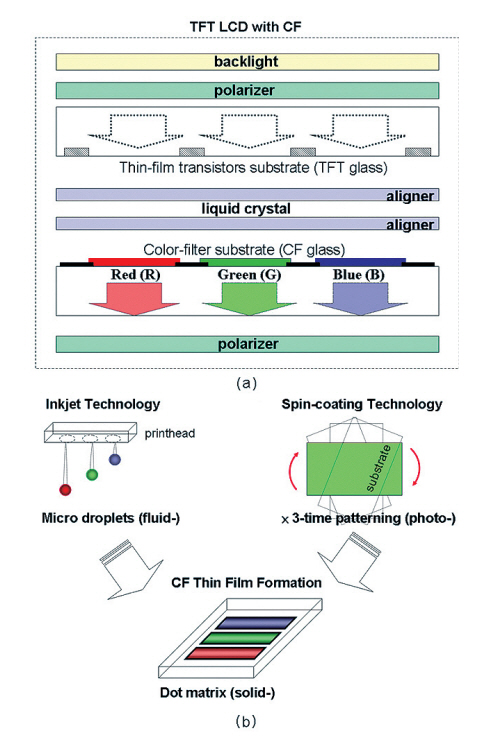

LCD 디스플레이에서 컬러필터(Color Filter)는 화소의 적, 녹, 청색을 구현하는 기능을 한다. 컬러필터 제조 공정에 잉크젯 프린팅 연구가 꾸준히 진행되고 있는데, 그 이유는 기존의 포토리소그래피 공법으로 컬러필터를 제작하는 것에 비해 재료 소모량과 공정수를 큰 폭으로 줄일 수 있기 때문이다. 포토리소그래피 공정은 기본적으로 코팅, 노광, 현상 공정을 거치게 되며, 적, 녹, 청색 각각에 대하여 포토리소그래피 공정을 거치게 되므로 많은 공정단계가 필연적일 수밖에 없다. 하지만, 잉크젯 프린팅 방법을 통해서는 각각의 색에 대해 1회의 프린팅 공정만 필요하므로 공정단계를 단순화하여 제조시간과 원가를 줄일 수 있다(그림 2)[3].

OLED 디스플레이에서 비로소 잉크젯 프린팅 기술이 본격적으로 사용되기 시작하였다. 수분, 산소 환경에 취약한 OLED 패널을 보호하는 박막 봉지 구조에 잉크젯 프린팅 기술이 양산 공정으로 적용되었다. 삼성디스플레이에서 모바일용으로 적용하는 박막 봉지는 무기막으로는 PECVD(Plasma Enhanced Chemical Vapor Deposition) 공정으로 제작한 SiNX(Silicon Nitride)이고, 유기막으로는 잉크젯 프린팅 공정으로 제작한 아크릴계 유기막이 교대로 적층된 다층 구조이다. 박막 봉지 기술 초기에는 유/무기 복합층이 11층까지 적층된 구조였으나 박막 특성 및 공정 기술이 발전하여 3층으로 간소화된 박막 봉지 구조가 Galaxy 스마트폰과 Samsung Gear Smart Watch에 적용되고 있다[4].

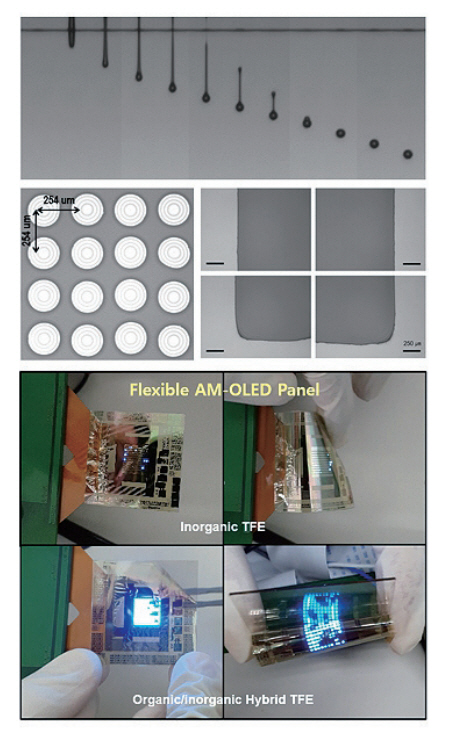

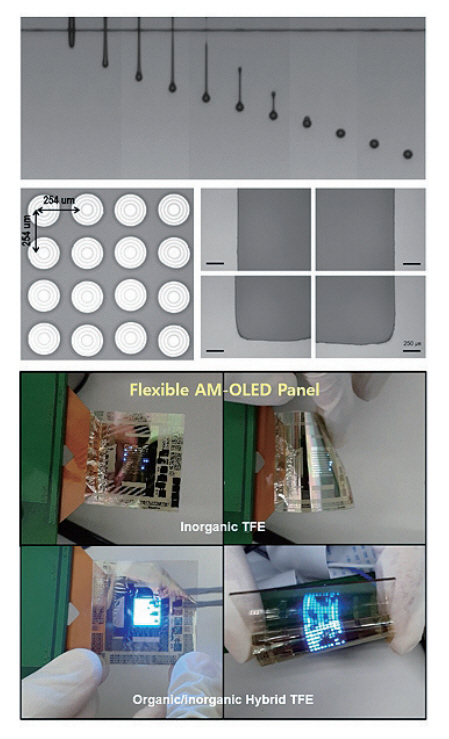

한국전자통신연구원에서는 잉크젯 프린팅 공정을 통해 제작한 유연 유/무기 복합 봉지막을 제작하고, 이를 유연 OLED에 적용한 결과를 2021년에 보고하였다(그림 3)[5]. 기존의 PECVD 공정으로 제작된 수 μm 두께 SiNX 무기 박막 대신에 ALD(Atomic Layer Deposition) 공정을 통해 수십 nm 수준의 매우 얇으면서 우수한 봉지 특성을 갖는 Al2O3(Aluminum Oxide) 박막을 제작하고, 산업용 프린팅 헤드를 이용한 잉크젯 프린팅 기술을 통해 아크릴계 유기막을 적층한 3층 다층막을 구현하였다. 또한, 유연 유/무기 다층 봉지 박막을 OLED 소자에 적용하여 항온 항습(60℃ 온도, 90% 상대습도)의 수명가속 조건에서 300시간 이후에도 초기휘도 대비 감소율이 3% 이내 수준의 결과를 보고하였다. 그리고, 유연 OLED 패널에 적용하여 대기 중에서 1년 동안 안정적으로 동작함을 확인하였다. 중국 Fuzhou University 연구팀은 잉크젯 프린팅과 ALD 공정을 통해 아크릴계 유기막/Al2O3 유/무기 박막 봉지 기술을 보고하였다. 잉크젯 프린팅 공정으로 제작한 아크릴 유기막은 SF6 플라즈마 처리를 통해 더욱 강성한 기계적 특성을 갖게 되어 우수한 WVTR(Water Vapor Transmission Rate) 특성을 나타낸다[6]. 한국 유니젯은 잉크젯 프린팅 공정에서 프린팅 정밀도를 2μm 수준까지 낮추었으며, 이를 통해 마이크로렌즈 어레이를 제작한 결과를 보고하였다. 해당 마이크로렌즈 어레이는 29μm 직경과 2.3μm 간격을 갖는다[7].

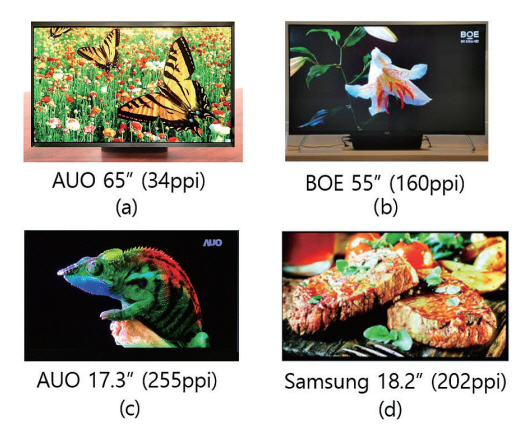

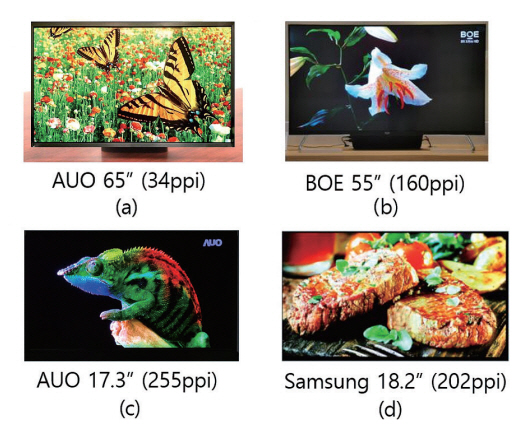

OLED 패널을 구성하는 공통층 및 발광층(EML: Emissive Layer)에 대한 잉크젯 프린팅 기술은 현재 진공 열증착 방식에 비해 재료 소비 효율을 획기적으로 개선할 수 있어 제조원가를 절감할 수 있다. 그 외에도, 증착형 대형 OLED 패널 생산 측면에서 적, 녹, 청색 OLED 제작 공정에 필수적인 Fine Metal Mask(FMM)의 고비용 절감에 유리하다. 그림 4에서는 잉크젯 프린팅 기술을 활용한 용액형 OLED의 다양한 디스플레이 및 프로토타입을 보여주고 있다. IMID 2017 Business Forum에서 소니, 파나소닉, 재팬디스플레이의 합작사인 JOLED의 Toshiaki Arai chief technologist는 JOLED의 잉크젯 프린팅 기술과 향후 로드맵에 대해 발표하면서 세계 최초로 잉크젯 프린팅 방식으로 제작한 21.6인치 4K OLED Monitor를 공개하였다. 그리고, 대만 AUO사에서는 잉크젯 프린팅 공정을 통해 새로운 복수의 sub-pixel을 적용한 17.3인치 4K OLED 패널을 터치타이완 2019에서 공개하였는데, 이러한 sub-pixel 방식은 잉크젯 프린팅 공정에서 잉크 토출량을 조절하고 pixel 내의 균일도를 향상시키는 데 유리하다고 보고하였다. 중국 BOE에서는 잉크젯 프린팅 공정으로 적, 녹, 청색 픽셀을 구성하였으며, 55인치 Oxide TFT(Thin-Film Transistor) 8K AM(Active-Matrix) OLED TV를 G8.5라인에서 생산하여 대면적 공정을 통한 비용 절감에 대한 기대감을 높혔다. 한국 삼성디스플레이에서는 대형 패널 생산을 목표로 잉크젯 프린팅 공정을 통한 OLED 패널을 SID 2021에서 발표하였다. 18.2인치(2,560 × 1,440), 202ppi OLED 디스플레이로서, 350cd/m2 (풀 화이트)의 밝기로 잉크젯 프린팅 OLED 중 가장 높은 전류 효율을 보고하였다[8-11].

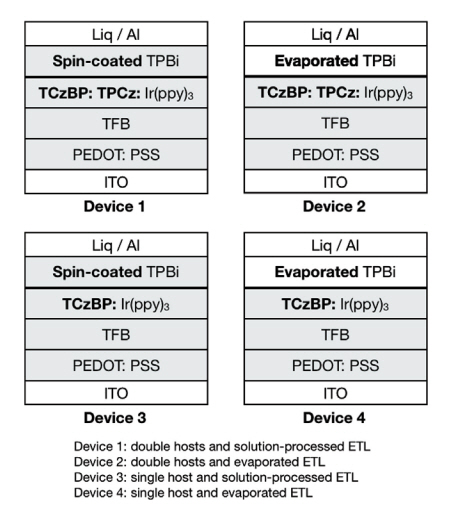

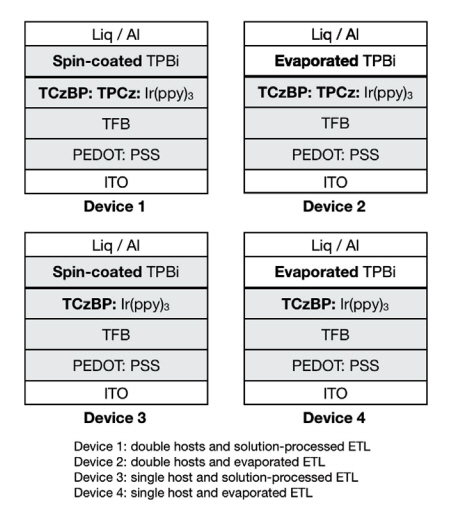

그림 5와 같이 용액 공정 기반 OLED는 현재 EML까지 잉크젯 프린팅 공정으로 형성하고 전자주입층(EIL: Electron Injection Layer)과 Al 전극은 진공 공정으로 수행하는 Hybrid OLED 제작 공정을 적용해 왔다. 일본 야마가타 대학은 SID2017에서 저분자 전자수송층(ETL: Electron Transport Layer)을 용액 공정인 스핀 코팅(Spin-Coating) 방법으로 형성하는 기술을 보고하였으며, 중국 CSOT도 SID2019에서 저분자 ETL을 잉크젯 프린팅 공정을 통해 형성하는 기술을 보고하였다[12,13]. 일본 야마가타 대학과 중국 CSOT는 ETL 용매로 EML 재료에 대한 직교용매(Orthogonal Solvent)를 활용한 반면, 한국 삼성디스플레이에서는 전자수송층의 용해도 매개변수(Hansen Solubility Parameter)를 이용하여 용매에 대한 물질(용질)의 용해도 예측을 통해 전자수송층에 대한 손상 없는 용매를 설계하였다. SID2022에서 EML/ETL 박막층 사이 Interface mixing 문제를 해결하여 잉크젯 프린팅 공정으로 제작한 전면발광 구조의 OLED를 증착형 전자수송층 적색, 녹색, 청색 OLED와 동등 수준의 수명과 효율에 대한 결과를 확보하여 12.4인치 AMOLED 결과를 선보였다[14].

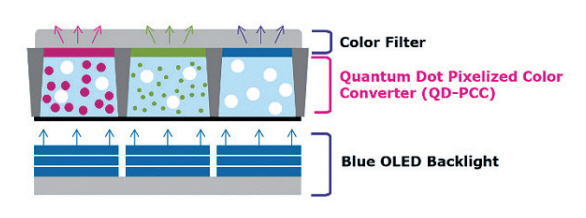

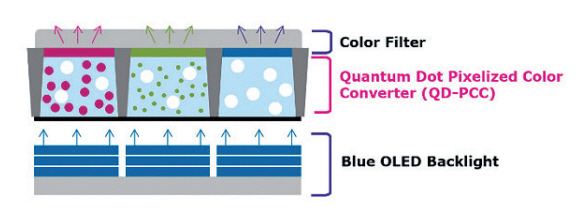

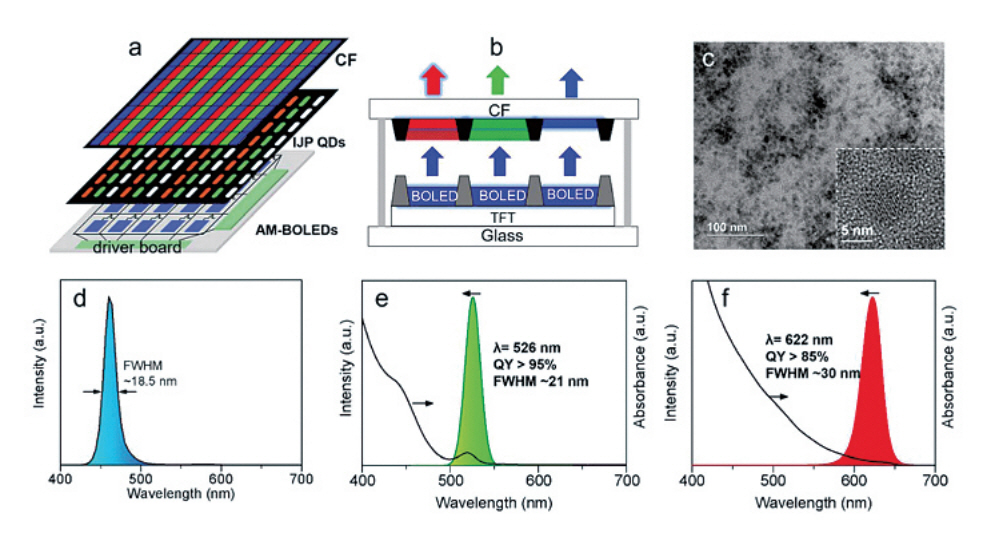

그림 6은 QD-Display인 QD-OLED 소자의 구조 모식도이다[15]. OLED의 경우 White OLED를 발광한 후 적, 녹, 청색 컬러필터를 통과시켜 영상을 출력하는 반면, QD-OLED는 Blue OLED에서 빛을 받아 다양한 색상을 내는 양자점을 이용한 색 변환 기술을 적용하고 있다. 개발 초기에는 포토리소그래피 공정 기반의 양자점 화소 제작 연구를 진행하였으나, 현재는 재료비 절감, 대면적 공정 적용을 위해 잉크젯 프린팅 공정을 활용한 QD-OLED 디스플레이 패널 제작 기술이 양산에 적용되고 있다. 2022년 한국 삼성전자는 삼성디스플레이에서 공급받은 패널을 적용하여 QD-OLED TV를 출시하였다. 중국 Peking University와 CSOT 공동연구팀은 잉크젯 프린팅 공정으로 녹색, 적색 양자점 색변환 픽셀을 형성하여 QD-OLED 디스플레이를 제작한 결과를 보고하였다(그림 7)[16]. 한쪽 유리기판에는 TFT와 청색 OLED를 제작하였고, 다른 쪽 유리기판에는 컬러필터, Pixel Defined Layer(PDL), 그리고 녹색과 적색 색변환 양자점 픽셀을 형성한 후 두 기판을 합착시켜 QD-OLED 소자를 완성하였다. 한국전자통신연구원에서는 잉크젯 프린팅 공정을 통해 적층형 QD-OLED 개발 결과를 IMID2022 전시회에서 세계 최초로 보고하였다[17]. 기존에 삼성디스플레이가 생산하고 있는 QD-OLED에는 2 장의 유리기판이 사용되지만, 한국전자통신연구원에서 개발한 ‘Stacked QD-OLED’는 QD 픽셀이 형성된 유리기판이 제거된 구조이다. 구체적으로 살펴보면, 적층형 QD-OLED는 전면발광 구조의 청색 OLED 위에 박막 봉지층과 높은 종횡비를 갖는 Black PDL를 제작한 후 연속적으로 잉크젯 프린팅 공정으로 양자점 색변환 픽셀을 제작한다. 이러한 ‘Stacked QD-OLED’ 구조는 기존 공법 대비 재료비 절감, 공정 단순화, 유연/스트레처블 소자 응용에 유리한 장점이 있다.

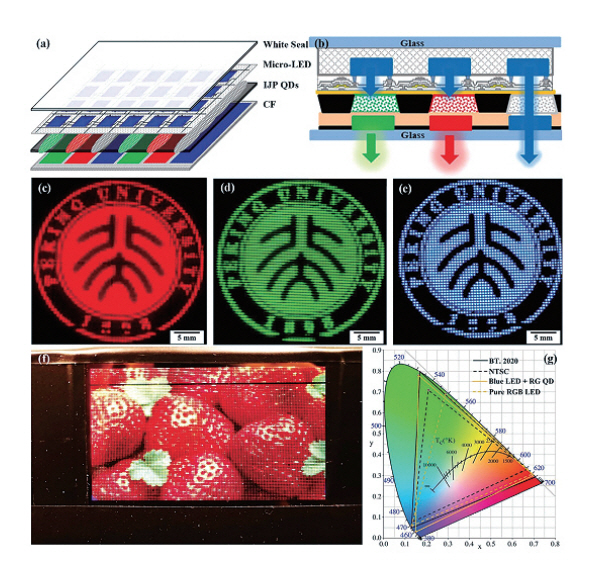

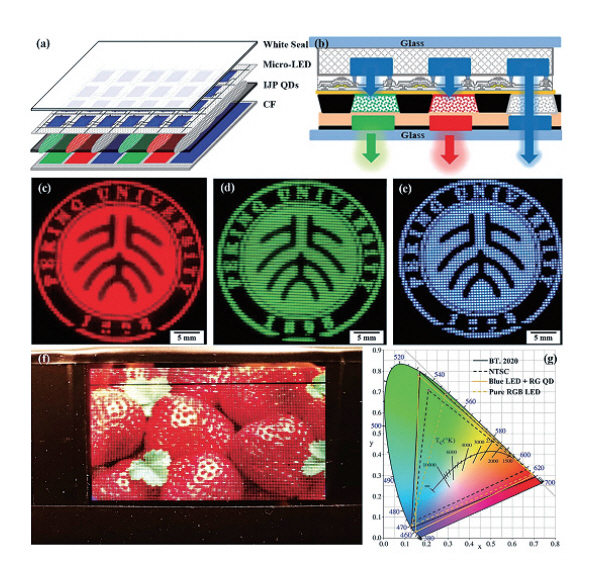

중국 CSOT와 Peking University 공동연구팀은 잉크젯 프린팅 공정을 통해 마이크로 LED(Light Emitting Diode)의 색변환층을 형성하여 마이크로 LED 디스플레이를 구현하였다(그림 8)[18]. 색변환 소재는 녹색은 페로브스카이트(Perovskite), 적색은 CdSe 양자점을 사용하였다. 녹색, 적색 색변환층 및 컬러필터층이 형성된 기판과 청색 마이크로 LED가 제작된 기판을 합착시켜 full-color 마이크로 LED 디스플레이를 제작하였으며, 색재현율은 NTSC 대비 129%(BT.2020 대비 97%)를 나타낸다. 중국 Nanjing University와 Shanghai Tianma Microelectronics 공동연구팀도 잉크젯 프린팅 공정을 통해 NTSC 대비 107.5% 색재현율을 갖는 1.1인치 228ppi 마이크로 LED 디스플레이 프로토타입 결과를 보고하였다[19]. 해당 소자에서는 PDL을 2층으로 제작한 구조를 적용하여 마이크로 LED 디스플레이의 픽셀 간 Cross Talk를 감소시키면서 색변환 효율을 증가시켰다.

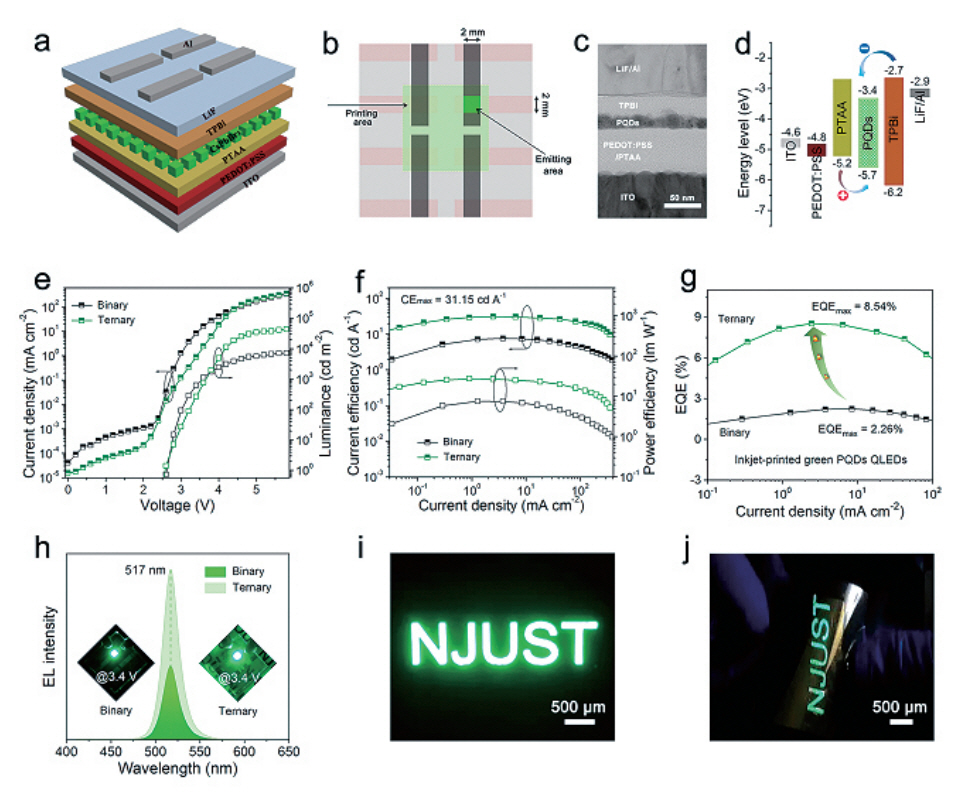

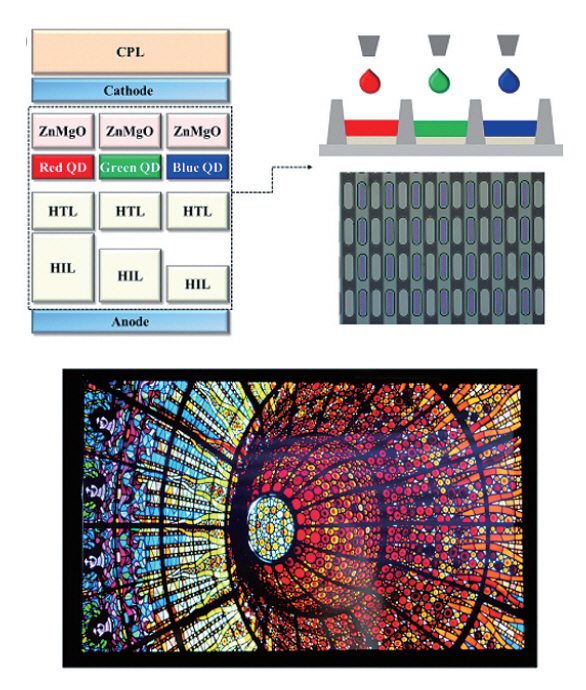

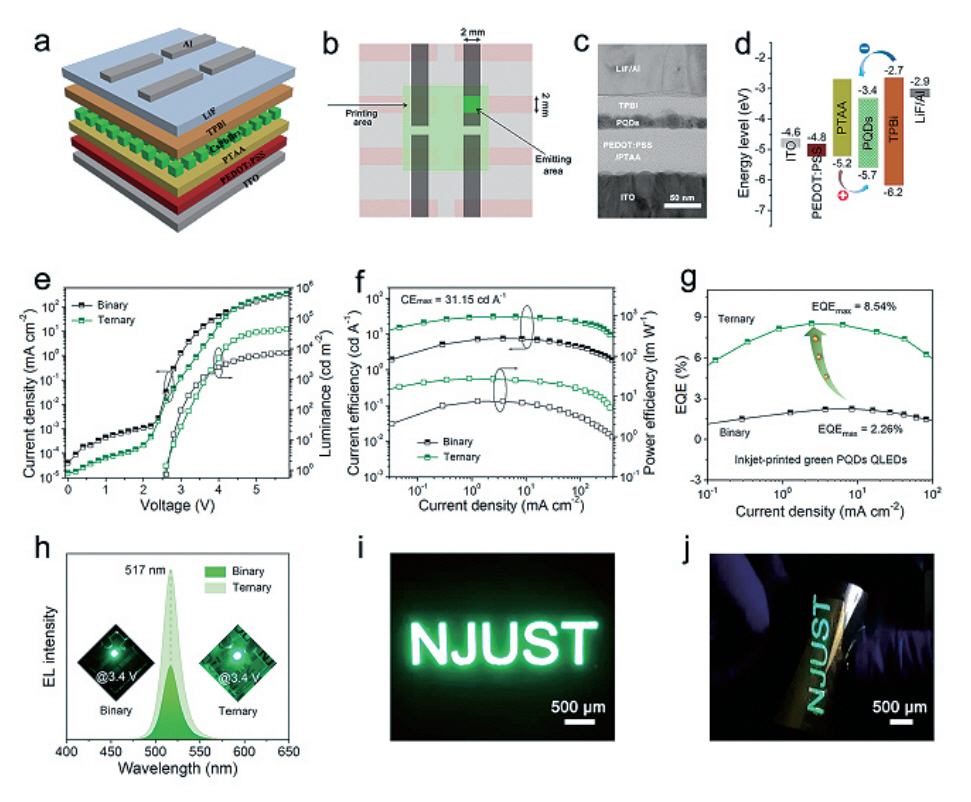

한국 삼성디스플레이는 잉크젯 프린팅 공정을 적용하여 전계발광 QD-LED(Quantum Dot Light Emitting Diode) 기술을 개발한 결과를 보고하였다(그림 9) [20]. 소자에서 전극층을 제외한 4개층(정공주입층, 정공수송층, 발광층, 전자수송층)을 Intermixing 없이 잉크젯 프린팅 공정으로 형성하였으며, 비카드뮴계 양자점 및 ZnMgO 나노입자의 잉크 포뮬레이션 연구를 통해 잉크젯 공정으로 제작된 소자의 성능과 안정성을 향상시켰다. 적, 녹, 청색 QD-LED의 전류 효율은 각각 8, 70, 8cd/A를 나타내었고, 최종적으로 6.95인치 AM QD-LED(217ppi) 디스플레이 패널 프로토타입 제작에 성공하였다. 중국 Nanjing University of Science and Technology 연구팀은 페로브스카이트 발광 소재를 발광 소자에 적용한 잉크젯 프린팅 결과를 보고하였다(그림 10)[21]. 페로브스카이트 Ternary solvent ink를 이용하여 분산성과 안정성을 향상시켰고, 이를 통해 전계발광 QDLED를 제작하였다. 디스플레이 산업에서 페로브스카이트 소재는 높은 흡광계수(Extinction Coefficient)와 좁은 발광 반치폭(Full Width at Half Maximun)으로 장점이 있지만 소재의 낮은 안정성으로 인한 낮은 소자 수명 특성으로 인해 아직 상용화에는 어려움이 있는 상태이다.

최근 한국 삼성전자에서 연구 중인 QNED는 QD-OLED와 유사하게 청색 광원을 사용하지만, 광원은 OLED가 아닌 Nanorod LED를 적용하였다. 청색 발광 Nanorod LED는 무기물로 만들어지기 때문에 OLED보다 높은 휘도를 낼 수 있으며, 수명 또한 긴 것으로 알려져 있어 장점을 가지지만 양산 기술이 개발되지 않은 상태이다.

Ⅲ. 결론

본고에서는 디스플레이 산업에서 차세대 디스플레이 개발에 있어서 중요한 역할을 하고 있는 잉크젯 프린팅 기술에 대해서 살펴보았다. 잉크젯 프린팅 기술의 주요 개념, 공정 및 장비에 대해서 알아보고, 잉크젯 프린팅 기술이 적용된 디스플레이 산업 기술과 미래 기술 동향에 분석하였다. 이를 통해 향후 차세대 디스플레이 개발에 있어서 잉크젯 프린팅 기술이 기여하는 정도가 점점 더 커질 것으로 예상할 수 있다. 하지만 디스플레이 산업의 양산 공정에 적용할 수 있는 잉크젯 프린팅 기반의 디스플레이 패널 관련 연구는 현재 미미한 실정이다. 그 이유는 현재까지는 기초 단계 수준의 디스플레이 소재/소자 연구가 주로 이루어져 산업계까지 기술이 확산될 수 있는 잉크젯 프린팅 기반의 디스플레이 패널 연구가 진행되지 못했기 때문이다. 향후 산학연의 긴밀한 협력과 정부의 지속적인 지원을 통해 잉크젯 프린팅 기술이 미래 디스플레이 산업의 새로운 혁신을 가져와 중국과의 경쟁에서 기술 우위를 지속할 것을 기대해 본다.

참고문헌

그림 1

그림 2

그림 3

그림 4

그림 5

그림 6

그림 7

그림 8

그림 9

그림 10