3D 적층을 위한 화합물 반도체 소재 기술 동향

Research Trends in Compound Semiconductor Material Technology for 3D Stacking

- 저자

-

곽희민GaN박막소재/소자창의연구실 khm90@etri.re.kr 곽현탁GaN박막소재/소자창의연구실 htkwak@etri.re.kr 김동영GaN박막소재/소자창의연구실 kimdyey@etri.re.kr 이형석GaN박막소재/소자창의연구실 hyungseok@etri.re.kr 배성범GaN박막소재/소자창의연구실 bsb9894@etri.re.kr

- 권호

- 40권 1호 (통권 212)

- 논문구분

- 차세대 네트워크와 통신 기술

- 페이지

- 44-53

- 발행일자

- 2025.02.03

- DOI

- 10.22648/ETRI.2025.J.400105

본 저작물은 공공누리 제4유형: 출처표시 + 상업적이용금지 + 변경금지 조건에 따라 이용할 수 있습니다.

본 저작물은 공공누리 제4유형: 출처표시 + 상업적이용금지 + 변경금지 조건에 따라 이용할 수 있습니다.- 초록

- We live in an era in which technologies such as artificial intelligence, the Internet of Things, big data, robotics, virtual reality, and blockchain technologies are rapidly developing. These technologies require next-generation semiconductors that are capable of supporting increasingly complex and diverse functionalities. Moreover, next-generation semiconductors are expected to implement multifunctional performance through three-dimensional (3D) integration, which goes beyond existing two-dimensional (2D) integration. In this paper, we introduced conventional substrate separation techniques used for 3D stacking and proposed a new concept of substrate separation technology that used 2D materials, specifically van der Waals epitaxy and remote epitaxy. Additionally, we examined recent research trends in van der Waals epitaxy and analyzed the background and emergence of remote epitaxy technologies. These two technologies are anticipated to become core technologies in next-generation semiconductors in the near future.

Share

Ⅰ. 서론

우리 시대는 4차산업혁명의 시대로써 인공지능(AI), 사물인터넷(IoT), 빅데이터, 로봇공학 및 자동화, 가상현실(VR) 및 증강현실(AR), 블록체인 등과 같은 기술의 급격한 발전이 우리의 일상과 산업에 큰 변화를 일으키고 있다[1]. 덕분에 생산성, 자율성, 효율성이 눈에 띄게 향상된 시대를 살아가고 있으며, 앞으로도 이와 같은 기술을 지속적으로 누리며 새 시대를 살아가기 위한 핵심 요소 기술 중의 하나는 반도체다. AI 및 머신러닝, 고성능 컴퓨팅, 양자 컴퓨터 등과 같은 매우 복잡한 연산을 동시에 처리해야 하는 반도체뿐만 아니라 인류의 활동 반경이 확장됨에 따라 우주와 같은 극한 환경에서도 동작할 수 있는 반도체 기술 역시 필요하다[2]. 시대의 요구에 따라 점점 더 복잡하고 다양한 시스템이 필요해지면서, 초소형화로 향해가던 차세대 반도체는 근본적인 혁신이 필요한 상황에 직면하게 되었다. 과거, 기존의 반도체 기술은 2차원(2D) 구조 기반으로써 반도체 소자들을 하나의 층에 배치하여 전기적 연결을 이루는 2차원 집적(2D Integration) 방식으로 개발되었다. 그러나 기술이 점차 발전함에 따라 반도체 소자의 크기를 더욱 줄이면서 동시에 성능을 높여야만 했다. 단순 2D 집적 방식으로는 미세화 공정에 한계가 있어 더 이상 높은 성능과 전력 효율성을 구현하기 어려워졌으며, 이러한 한계를 극복하기 위해 등장한 것이 바로 3차원 집적(3D Integration) 기술이다[3,4]. 3D 집적 기술은 단일 혹은 다양한 반도체 소자를 각각의 반도체 기판으로부터 분리하여 한 기판 위에 여러 층으로 쌓아 구성하는 기술로써 집적 면적을 더욱 효율적으로 사용할 수 있다. 대표적인 예로는 3D NAND 플래시 메모리와 HBM(High Bandwidth Memory)이 있으며 이 기술을 통하여 데이터 처리 속도는 크게 향상되며, 전력 소비는 감소하고, 회로 밀도를 높일 수 있게 되었다[5-7]. 이처럼 3D 집적 반도체 즉, 3D 적층(3D Stacking) 기술은 현대 반도체 기술의 핵심으로 자리잡고 있으며, 이 기술을 통해 차세대 반도체의 초소형화, 고밀도화, 고성능화, 고효율화를 실현할 수 있을 것으로 전망된다(그림 1 참고). 따라서 차세대 반도체 제작을 위한 3D 적층 기술은 매우 중요하며, 이를 구현하기 위한 기반 기술인 반도체 기판 분리 기술에 관한 연구에 집중해 볼 필요가 있다.

본고에서는 3D 적층 형태의 차세대 반도체 구현을 위한 반도체 기판 분리 기술의 종류에 대해 간략히 설명하고, 2D 소재를 활용한 기판 분리 기술인 반데르발스 에피택시와 원격 에피택시를 소개하고자 한다. 기판 분리 측면에서는 유사한 두 기술이지만, 원리적으로는 차이가 있으므로 이를 먼저 살펴본 후 앞서 등장한 기술인 반데르발스 에피택시 기술 동향에 집중하여 주로 다룰 예정이다.

Ⅱ. 반도체 기판 분리 기술

다양한 반도체 소자를 3D 형태로 쌓아 올리기 위해서는 기판 분리 기술이 필요하다. 반도체는 구조적으로 크게 반도체 기판(Substrate)과 반도체 박막(Epitaxial Thin Film)으로 나눌 수 있다. 마치 건물을 지을 때 땅과 같은 기반 위에 건물을 짓는 것처럼, 반도체 기판은 기반에 해당한다. 반도체 기판은 자연에 존재하는 물질을 열과 압력을 통해 순수하게 정제하여 얻거나 인위적으로 합성하여 제작 가능하며, 실리콘(Si), 실리콘카바이드(SiC), 사파이어(Al2O3) 기판 등을 예로 들 수 있다. 고품질의 반도체 박막(Epitaxial Thin Film)은 이러한 종류의 기판 위에 기판과 동일하거나 유사한 물질을 아주 잘 정렬된 형태의 얇은 막으로 성장시키는 에피택시(Epitaxy) 기술을 통해 성장된다[8]. 그러나, 반도체에서 소자 특성을 갖는 반도체 박막의 두께는 수 마이크로미터 두께 이내로 반도체 기판 두께에 비해 약 1/1,000 정도에 불과하다. 다시 말하자면 반도체 소자를 제작하기 위해 소요되는 기판 소재의 비중은 약 1,000배에 해당하므로 반도체 박막만을 분리하여 기판을 재활용할 수 있다면 값비싼 단결정 기판 소재 비용을 줄일 수 있을 것으로 내다보고 있다[9]. 또한, 필요에 따라서 과거에도 고전압 작동을 요구하는 특정 소자들에서는 소자 특성 개선을 위하여 의도적으로 기판을 분리하기도 해왔기에 기판 분리 기술은 차세대 반도체 기술 발전의 필수 조건이라고 볼 수 있다.

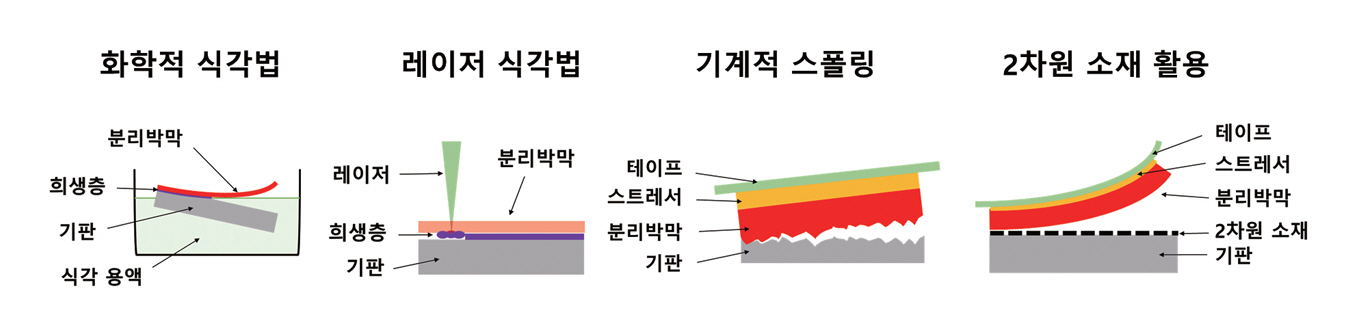

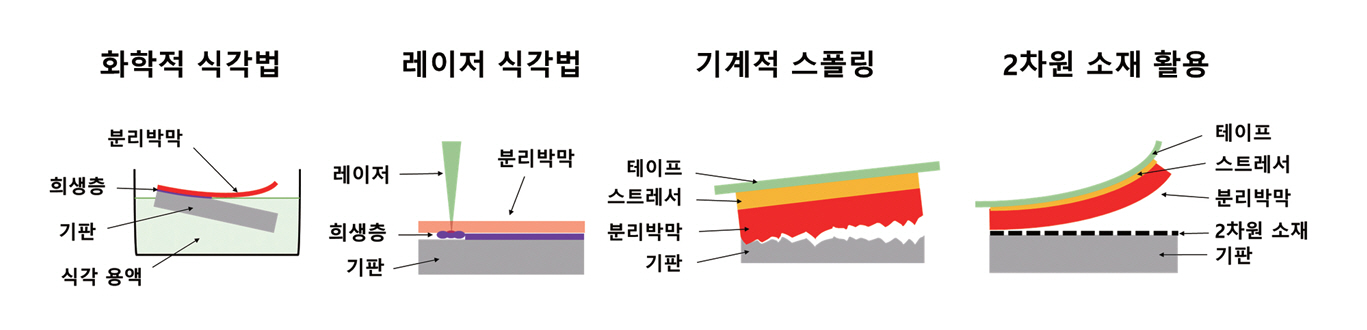

반도체 기판 분리 기술은 그림 2와 같이 화학적 식각법(Chemical Lift-Off), 레이저 식각법(Laser Lift-Off), 기계적 스폴링(Mechanical Spalling), 2D 소재를 활용한 박막 분리법(2DLT: 2-Dimensional material based Layer Transfer)과 같이 크게 네 종류로 나눌 수 있다[10].

첫째, 화학적 식각법의 경우, 분리하고자 하는 박막을 성장하기 이전에 기판 위에 희생층(Sacrificial Layer)을 먼저 형성하며, 박막 성장 후 기판을 산 용매에 넣어 희생층을 식각하여 분리하는 방법이다[11]. 이 방식은 조각 샘플의 경우 비교적 빠른 시간 내에 식각이 가능하지만, 웨이퍼 스케일의 경우에는 수십 시간에서 수일을 들여야 하므로 생산성이 떨어진다.

둘째, 레이저 식각법의 경우 단파장의 레이저를 이용하여 사파이어 혹은 실리콘 카바이드와 같은 투명한 기판 위에서 성장된 박막을 선택적으로 분리하는 기술이다[12]. 이 기술은 기판 위의 특정 박막층에 레이저를 조사하여 해당 박막층을 녹여 기판으로부터 분리하는 방식이다. 이 방식의 단점은 기판 표면이 거칠어져서 바로 재사용이 어려우며 화학적, 물리적 표면 폴리싱(Polishing) 처리 등의 추가적인 공정이 필요하다. 또한, 레이저 파장과 연관된 특정 소재들에만 적용이 가능하므로 아쉬운 점이 있다.

셋째, 기계적 스폴링을 통한 분리법은 박리하고자 하는 박막 위 니켈과 같은 금속 스트레스 층을 증착한 후 스트레스를 가하여 기판과 박리 층 사이의 크랙(Crack)을 시작으로 크랙 전파 컨트롤을 통해 기판으로부터 박막을 박리하는 방식이다[13]. 그러나, 이 방식은 기계적인 힘에 의한 박리 방식으로써 수직 방향으로의 특정 힘이 전달되도록 하기 위하여 일정 두께 이상의 박막에서만 적용 가능하다. 즉, 정교한 깊이의 크랙을 제어하는 것이 중요하며 이를 컨트롤 하기 위한 노력이 필요하다. 또한, 박리 계면이 울퉁불퉁하며 일정하지 않아 화학적 식각 방식과 비슷하게 추가 공정이 필요하다.

넷째, 2D 소재 활용 박막 분리법은 기계적 스폴링의 응용 버전으로써 박막과 기판 사이의 계면에 2D 소재를 삽입하여 박리 계면을 특정하는 방식이다[14]. 이 방식은 기판과 박막 사이의 약한 계면에 약간의 스트레스를 가하여 분리하는 방식으로써 매우 정교한 기술을 요하는 기계적 스폴링 방식보다 용이하며, 분리된 기판과 박리 계면이 매끄러워 기판을 재사용하거나 박리된 박막을 활용하기에 적합하다(표 1 참고). 최근에는 많은 연구진이 3D 적층 형태의 차세대 반도체 기술을 확보하기 위하여 2D 소재를 활용한 박막 분리법인 반데르발스 에피택시(van der Waals Epitaxy)와 원격 에피택시(Remote Epitaxy) 연구에 관심을 갖고 있다.

Ⅲ. 반데르발스 에피택시와 원격 에피택시

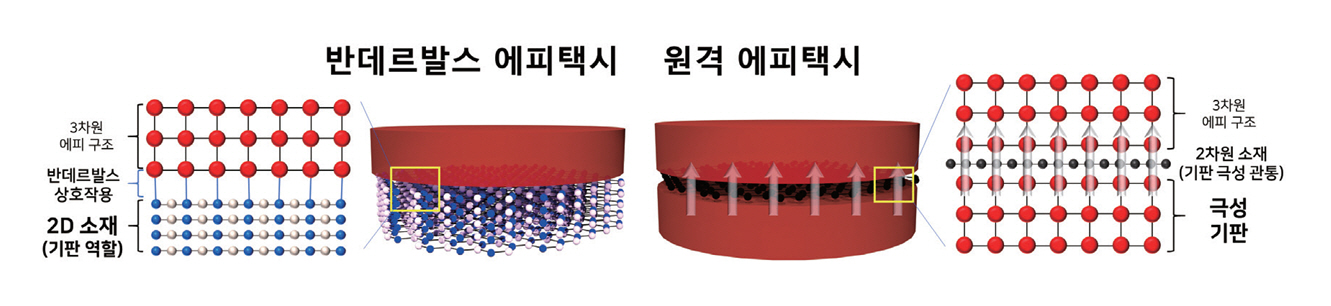

반데르발스 에피택시와 원격 에피택시는 2차원 소재를 활용한 기술이라는 점에서 유사한 기술이나 원리적으로는 상당한 차이가 존재하므로 깊이 있게 들여다볼 필요가 있다(그림 3 참고). 반데르발스 에피택시 기술은 2D 소재를 기판으로 활용한 기술로써 2D 소재 위 2D 소재를 성장하는 것과 3D 에피를 성장하는 것으로 나눌 수 있다[15]. 성장하고자 하는 박막이 기판과 다른 물질일지라도 2D 소재 위에 2D 소재의 격자와 일치되거나 2D 소재의 무아레(Moiré) 패턴 격자와 유사한 박막을 그 위에 성장이 가능하다. 이 기술은 기판과 격자상수와 열팽창계수가 유사하거나 동일한 물질만을 성장이 가능하다는 고전적인 성장 원리를 뛰어넘어 새로운 성장 방법을 제시함으로써 많은 관심을 갖게 되었다. 원격 에피택시 기술은 2D 소재를 극성 기판 표면에 형성하여 기판의 극성이 2D 소재를 투과하여 위로 전달되는 원리를 활용한 에피택시 기술이다[16]. 투과된 기판 표면의 극성은 에피택시 과정에서 규칙적인 원자 배열을 유도하여 고품질의 박막을 성장할 수 있다(그림 3 참고). 반데르발스 에피택시는 2D 소재의 품질에 따라서 그 위에 성장한 박막의 품질이 결정되는 반면, 원격 에피택시 기술은 기판의 극성이 2D 소재를 투과하여 전달되므로 기판의 품질을 그대로 재현할 수 있다는 점에 차이가 존재한다[17]. 두 기술은 성장하고자 하는 박막의 활용도에 따라 기판, 물질, 2D 소재를 선택적으로 사용하여 구현할 수 있으며, 스트레서를 사용하여 약간의 힘만 가하여도 특정 박막층을 쉽고 깔끔하게 분리할 수 있다는 점은 유사하다.

1. 반데르발스 에피택시

반데르발스 에피택시 기술은 도쿄대학의 Atsushi Koma 교수가 1980년대에 처음 제안하여 연구된 기술로, 기존의 에피택시 개념을 뛰어넘어 격자 부정합 시스템을 극복할 수 있는 새로운 에피택시의 개념이며 반데르발스 에피택시라는 이름으로 1993년 논문에 발표되었다[18]. 이 논문은 2D 소재와 같은 층상 물질(Layer Material) 기판을 사용하여 이종 에피택시(Hetero-Epitaxy) 구조를 형성하는 형태로, 계면원자층의 공유결합(Covalent Bond)이 아닌 반데르발스 힘(van der Waals Force)을 이용하여 박막을 성장할 수 있으며 격자 불일치(Lattice mismatch)가 큰 재료 간에도 에피택시 성장을 안정적으로 구현할 수 있음을 제시하였다. 그의 초기 연구는 주로 2D 소재 위 2D 소재를 성장하는 연구로 진행되었으나, 2D 소재 위 표면 처리를 통해 3D 박막도 성장이 가능함을 보였다. 2D 소재 위 3D 소재를 형성하는 방법을 준-반데르발스 에피택시(Quasi-van der Waals Epitaxy)라고 불렸으나, 통상적으로는 반데르발스 에피택시라고 불리기도 한다. 여기서는 2010년 이후부터의 내용으로 2D 소재 위에 3D 박막을 성장하는 내용에 집중하여 연도, 성장방법, 성장 박막, 기판, 2D 소재, 2D 소재 형성법, 박리 여부 및 특징 등을 고려하여 동향을 정리하였으며(표 2 참고), 몇몇 주요 연구 내용을 살펴보도록 하겠다.

표 2 반데르발스 에피택시 연구동향

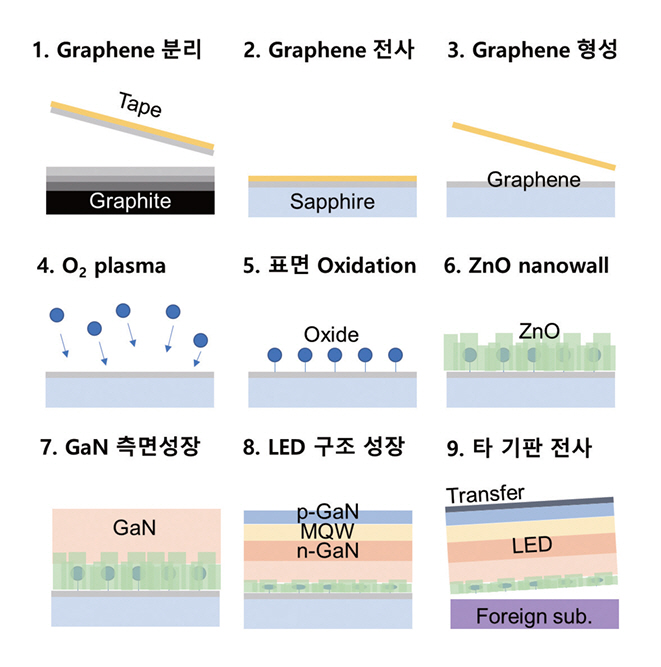

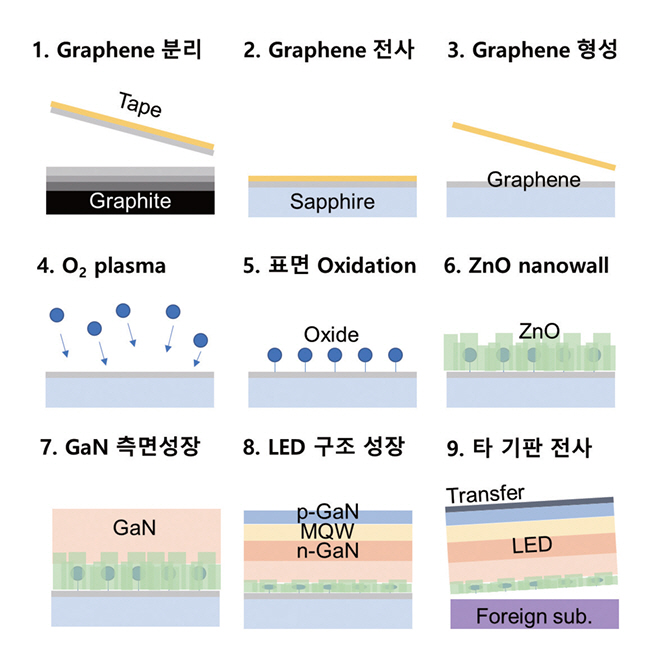

2010년 서울대학교 연구진은 그림 4와 같이 SiO2 기판 위 육각형 벌집(Honeycomb) 격자 형태의 그래핀(Graphene)을 사용하여 전사 가능한 LED를 제작하여 선보였다[19]. 먼저, 그래핀의 표면에 Dangling Bond 형성을 위해 O2 Plasma Treatment를 진행하였고, Buffer Layer로써 ZnO Nanowall을 성장하였다. 이후 GaN Lateral Overgrowth를 통해 ZnO Nanowall을 덮어 LED 구조를 성장하였고, 성장한 LED는 Mechanical Lift-Off를 통해 타 기판(금속, 유리, 플라스틱)에 전사하여 발광 특성을 확인하였다. 이 연구는 2D 소재를 활용해 기판의 격자 상수 불일치와 열팽창계수 차이를 극복하고, 다양한 기판으로 전사가 가능한 기술을 제시함으로써 많은 연구자에게 큰 흥미를 불러일으켰다.

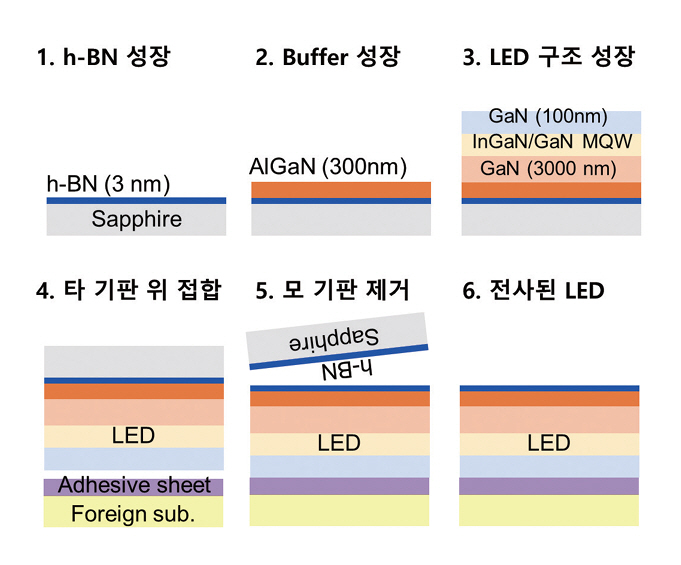

2012년 일본전신전화(NTT) 주식회사는 그림 5와 같이 MOVPE(Metal-Organic Vapor Phase Epitaxy) 장비를 활용하여 사파이어 기판 위 2D 소재로써 h-BN(hexagonal Boron Nitride) 형성한 후 GaN을 성장하여 전사 가능한 LED 소자를 제작하였다[20]. 전사 전과 후의 소자 특성을 평가하여 전사 전보다 전사 후의 발광 세기가 증가하는 것을 확인할 수 있었고, h-BN을 사용하지 않은 기존의 Conventional Epitaxy로 성장한 LED에 비하여 큰 성능 향상을 보였다고 밝혔다.

앞선 두 결과는 2D 소재 종류와 형성 방법에 차이가 있으나 반데르발스 에피택시를 기반으로 한 연구 결과로써, 이전에 사용해오던 Epi Transfer 방식의 화학적 식각법 혹은 레이저 식각법 등을 사용하지 않아 복잡하지 않고 단시간에 넓은 영역을 전사할 수 있는 기술이라는 점에서 큰 가치를 보였다.

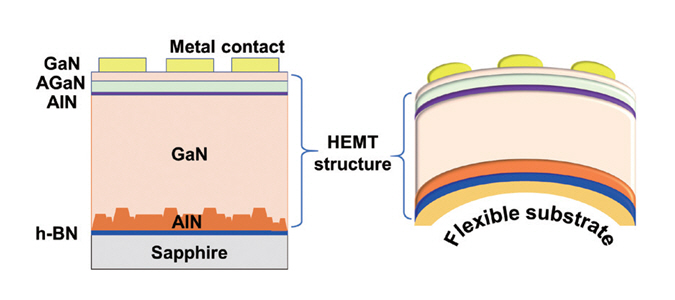

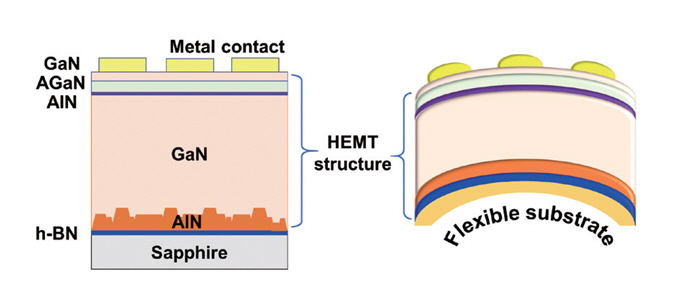

2017년 미공군연구소에서는 그림 6의 모식도의 구조대로 MOCVD 장비를 활용하여 전사 가능한 GaN HEMT 소자를 선보였다[23]. PDMS Stamping법을 통해 HEMT 소자를 3M사의 접착 가능 기판에 전사하였고, 전사된 박막의 사이즈는 1 × 1cm 정도 크기였다. 전사 기판의 Bending Radius를 줄여갈수록 성장한 GaN에 Tensile Strain이 작용하였고, 2DEG의 Mobility는 감소하며 Sheet Carrier Density는 증가함을 보였다. 이는 Flexible 차세대 무선통신용 디바이스 제작에 관한 첫 연구 내용으로 주목을 받았다.

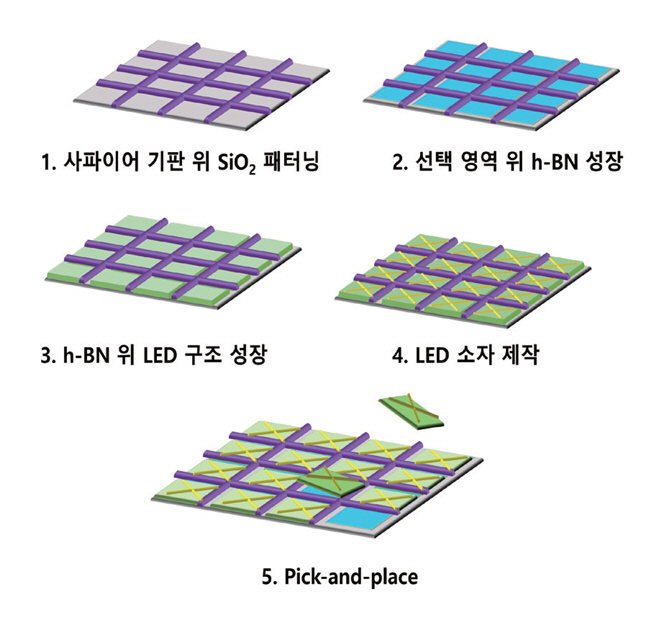

2019년 조지아텍-유럽 연구진은 그림 7과 같이 SiO2 마스크를 이용하여 사파이어 표면에 패터닝을 진행한 후 h-BN과 LED 구조를 선택적으로 성장하여 Pick-and-Place 기법을 선보였다[24]. 2인치 웨이퍼로 전사 가능한 LED 소자를 사이즈별로 제작하였으며, 이를 통해 Integrated Circuit에 직접 디바이스를 전사하여 응용할 수 있음을 보였다.

2020년 중국 과학원 반도체연구소 연구진은 CVD로 구리 호일에 합성한 Multilayer Graphene을 Wet Transfer 방법으로 사파이어 위에 전사하여 GaN van der Waals Epitaxy를 보였다. HVPE 장비를 활용하여 약 80µm 이상 두께의 GaN을 성장하였으며, 성장된 GaN 박막은 자발 박리가 되어 기판을 재사용이 가능하다는 것을 제시하였다[25].

2023년 앞서 언급했던 조지아텍-유럽 연구진은 Wafer Size를 키워 6-Inch Sapphire Wafer 위 h-BN을 형성하고 LED를 성장하였다. 초기 연구 단계에서 이들은 장비의 한계로 인하여 GaN 성장 과정에서 웨이퍼 상의 온도 균일성이 떨어져 열충격에 의하여 자발박리 문제가 발생됨을 확인하였고, in-situ Monitor를 개선하여 극복하였다. 그 결과 6-Inch 스케일의 반데르발스 에피택시가 가능하며, Wafer Size에 국한되지 않는 기술임과 동시에 향후 상업화가 가능함을 제시함에 의의가 있다[28].

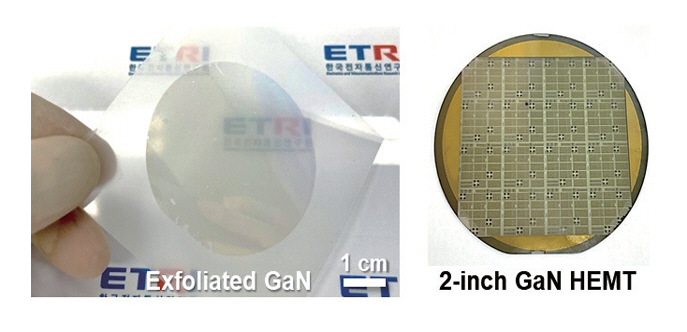

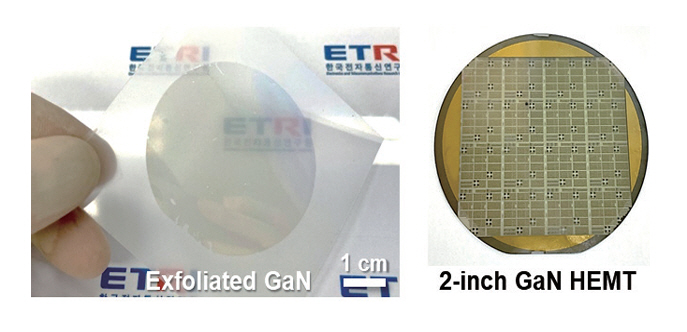

최근, 국내 ETRI 연구진에서도 그림 8과 같이 h-BN을 활용하여 2-Inch Scale의 박리 가능한 GaN van der Waals Epitaxy를 성공하였으며, 박리된 GaN 박막은 유연하여 약간의 구부림도 가능하였다. 이어서, 반데르발스 에피택시를 통하여 HEMT 구조를 성장한 후 전자소자를 제작하였으며, Mobility 1,200cm2/V·s 이상, 항복전압 약 1,060V 이상을 달성하였다. 이 결과는 해외 의존 없이 오로지 국내 연구진의 자체 기술을 통하여 반데르발스 에피택시를 성공적으로 구현하였다는 점에 매우 의미 있는 결과이며, 웨이퍼 스케일의 실현을 통해 상용화에 대한 기대감이 높아지고 있다(그림 8 참고).

2. 원격 에피택시

원격 에피택시 기술은 2017년 MIT 김지환 교수가 처음 논문으로 밝힌 내용으로, 이전에 반데르발스 에피택시를 연구하던 중 2D 소재의 특성보다도 기판의 극성에 따라 성장한 박막의 결정면 방향이 정해지는 현상을 면밀히 관찰하여 주장한 개념이다[14]. 그는 2018년 Nature Materials 논문을 통해 기판의 극성이 존재하는 경우의 모든 상황에서 원격에피택시 현상을 확인할 수 있으며, 기판 표면에 형성하는 2D 소재의 두께가 얇을수록 기판의 극성이 표면으로 잘 투과되어 그 현상이 더욱 두드러진다는 것을 밝혀내 최초로 정리했다[16]. 이는 기존의 반데르발스 에피택시 기술에서 한계로 보였던 결정 품질 확보를 개선한 기술로써 현재 전 세계적으로 매우 활발히 연구를 진행하고 있다. 특히, 원격 에피택시 기술은 모기판을 그대로 복사하여 재현하는 에피 소재 기술로써 값비싼 화합물 반도체 소재의 판도를 바꿀 수 있을 핵심 기술로 여겨진다. 이 기술은 모기판보다 더욱 품질 좋은 박막 혹은 그 이상의 고품질 박막을 성장할 수 있다는 기대감을 갖고 있어 앞으로도 관심이 주목되는 기술이다.

Ⅳ. 결론

본고에서는 3D 적층형 반도체 기술의 발전 방향과 이를 위해 필요한 기판 분리 및 2D 소재 활용 성장 기술을 검토하였다. 2D 소재를 활용한 성장 기술의 대표적 기판 분리법인 반데르발스 에피택시와 원격 에피택시 기술은 각기 다른 원리의 에피성장 방식을 통해 고품질 박막을 구현할 수 있어 지속 연구 개발이 필요한 기술들이다. 반데르발스 에피택시는 2D 소재 자체를 기판으로 활용해 격자 불일치를 극복하며 다양한 소재의 박막을 안정적으로 성장시키는 방식으로, 최근 연구에서 대형 웨이퍼 스케일 구현이 확인되었다. 원격 에피택시는 기판의 극성 투과를 통해 3D 박막의 결정 품질을 더욱 향상시킬 수 있으며, 특히 고가의 화합물 반도체에서 혁신적 가능성을 보여주고 있다. 이 두 기술은 기존의 화학적‧광학적 분리 방법과 달리, 고품질 박막을 손상 없이 분리하고 기판을 재사용할 수 있어 초소형화 및 고성능화가 필요한 미래 반도체 산업에 필수적이다. 두 기술은 이제 막 상용화를 시작하는 단계로써 산‧학‧연의 지속적인 연구 개발과 투자가 이어진다면, 조만간 AI, IoT, 우주 산업 등에서 이 기술을 기반으로 우리나라가 세계 반도체 산업을 선도해 나갈 수 있을 것으로 기대된다.

용어해설

반도체 전기가 잘 흐르지 않는 부도체와 잘 흐르는 도체의 중간 성질을 가진 물질. 전도성을 조절하여 특정 조건에서 전류가 잘 흐르도록 만들 수 있어 전자소자의 재료로 주로 사용

반도체 기판 반도체 소자를 제조할 때 사용되는 기초 재료로써 반도체 칩을 제작하는 데 필요한 물리적 지지 역할을 하며, 기판 위에 반도체 박막을 성장하여 다양한 전자 소자를 제작함

에피택시 물질의 성장 방식 중 하나로, 한 물질이 다른 물질의 결정구조를 따라 성장하는 현상. 주로 결정질 기판에 결정구조가 일치되도록 성장시키는 방법

약어 정리

2D

Two Dimension

2DEG

Two-Dimensional Electron Gas

2DLT

2D material-assisted Layer Transfer

3D

Three Dimension

AI

Artificial Intelligence

AR

Augmented Reality

CVD

Chemical Vapor Deposition

HBM

High Bandwidth Memory

h-BN

hexagonal Boron Nitride

HEMT

High Electron Mobility Transistor

HVPE

Hydride Vapor Phase Epitaxy

IoT

Internet of Things

LED

Light Emitting Diode

MOVPE

Metal-Organic Vapor Phase Epitaxy

PDMS

Polydimethylsiloxane

Si

Silicon

SiC

Silicon Carbide

VR

Virtual Reality

Samsung Semiconductor, "[플래시메모리, 어디까지 알고 있니 – 4탄] 전세계 NO.1 플래시메모리 ‘삼성전자’의 끝나지 않은 여정," Samsung Semiconductor Newsroom, 2020. 6. 30.

D. Yablon, "Metrology capabilities keep up with semiconductor industry push into 3D integrated circuits (Part 1)," Wiley Analytical Science, Apr. 2024.

M. Park et al., "Remote epitaxy and freestanding wide bandgap semiconductor membrane technology," Nature Rev. Electr. Eng. vol. 1, 2024, pp. 680-689.

H. Kum et al., "Epitaxial growth and layer-transfer techniques for heterogeneous integration of materials for electronic and photonic devices," Nature Electr., vol. 2, no. 10, 2019, pp. 439-450.

E. Yablonovitch et al., "Extreme selectivity in the lift-off of epitaxial GaAs films," Appl. Phys. Lett., vol. 51, no. 26, 1987, pp. 2222-2224.

C.-F. Chu et al., "Study of GaN light-emitting diodes fabricated by laser lift-off technique," J. Appl. Phys., vol. 95, no. 8, 2004, pp. 3916-3922.

A. G. Evans and J. W. Hutchinson, "On the mechanics of delamination and spalling in compressed films," Int. J. Solids Structures vol. 20, no. 5, 1984, pp. 455-466.

Yunjo Kim et al., "Remote epitaxy through graphene enables two-dimensional material-based layer transfer," Nature, vol. 544, no. 7650, 2017, pp. 340-343.

W. Mortelmans et al., "Epitaxy of 2D chalcogenides: Aspects and consequences of weak van der Waals coupling," Appl. Mater. Today, vol. 22, 2021. doi: 10.1016/j.apmt.2021.100975

W. Kong et al., "Polarity governs atomic interaction through two-dimensional materials," Nature Mater., vol. 17, no. 11, 2018, pp. 999-1004.

S.-H. Bae et al., "Integration of bulk materials with two-dimensional materials for physical coupling and applications," Nature Mater., vol. 18, no. 6, 2019, pp. 550-560.

A. Koma, "Van der Waals epitaxy-a new epitaxial growth method for a highly lattice-mismatched system," Thin Solid Films, vol. 216, no. 1, 1992, pp. 72-76.

K. Chung et al., "Transferable GaN layers grown on ZnO-coated graphene layers for optoelectronic devices," Sci. vol. 330, no. 6004, 2010, pp. 655-657.

Y. Kobayashi et al., "Layered boron nitride as a release layer for mechanical transfer of GaN-based devices," Nature, vol. 484, no. 7393, 2012, pp. 223-227.

K. Chung et al., "Growth and characterizations of GaN micro-rods on graphene films for flexible light emitting diodes," APL Mater., vol. 2, no. 9, 2014. doi: 10.1063/1.4894780

T. Ayari et al., "Wafer-scale controlled exfoliation of metal organic vapor phase epitaxy grown InGaN/GaN multi quantum well structures using low-tack two-dimensional layered h-BN," Appl. Phys. Lett., vol. 108, no. 17, 2016. doi: 10.1063/1.4948260

N.R. Glavin et al., "Flexible gallium nitride for high-performance, strainable radio-frequency devices," Adv. Mater., vol. 29, no. 47, 2017. doi: 10.1002/adma.201701838

T. Ayari et al., "Novel scalable transfer approach for discrete III-nitride devices using wafer-scale patterned H-BN/sapphire substrate for pick-and-place applications," Adv. Mater. Technol., vol. 4, no. 10, 2019. doi: 10.1002/admt.201900164

J. Su et al., "Freestanding GaN substrate enabled by dual-stack multilayer graphene via hydride vapor phase epitaxy," Appl. Surface Sci., vol. 526, 2020. doi: 10.1016/j.apsusc.2020.146747

J.-H. Park et al., "The stability of graphene and boron nitride for III-nitride epitaxy and post-growth exfoliation," Chemical Sci., vol. 12, no. 22, 2021, pp. 7713-7719.

P. Vuong et al., "Influence of sapphire substrate orientation on the van der waals epitaxy of III-nitrides on 2D hexagonal boron nitride: implication for optoelectronic devices," ACS Appl. Nano Mater., vol. 5, no. 1, 2022, pp. 791-800.

P. Vuong et al., "Scaling up of Growth, Fabrication, and Device Transfer Process for GaN-based LEDs on H-BN Templates to 6-inch Sapphire Substrates," Adv. Mater. Technol., vol. 8, no. 18, 2023. doi: 10.1002/admt.202300600

L. Wang et al., "Wafer-Scale Transferrable GaN Enabled by Hexagonal Boron Nitride for Flexible Light-Emitting Diode," Small, vol. 20, no. 7, 2024. doi: 10.1002/smll.202306132

표 1 다양한 기판 분리 기술의 종류 및 특성 비교

| 방식 | 분리 후 표면 평탄화 | 분리 속도 | 두께 조절 편의성 | 기판 재사용 가능성 | 소재 보편성 |

|---|---|---|---|---|---|

| 화학적 식각 | 필요 | 매우 느림 | 매우 좋음 | 보통 | 낮음 |

| 레이저 식각 | 필요 | 느림 | 매우 좋음 | 보통 | 낮음 |

| 기계적 스폴링 | 필요 | 빠름 | 좋음 | 보통 | 높음 |

| 2차원 소재 활용 박막 분리 | 불필요 | 빠름 | 매우 좋음 | 높음 | 낮음 |

표 2 반데르발스 에피택시 연구동향

- Sign Up

- 전자통신동향분석 이메일 전자저널 구독을 원하시는 경우 정확한 이메일 주소를 입력하시기 바랍니다.