김성준 (Kim S.J.) 신소자연구그룹 선임연구원

이윤식 (Yi Y.) 신소자연구그룹 선임연구원

최춘기 (Choi C.-G.) 신소자연구그룹 책임연구원

Ⅰ. 서론

현시대는 인간을 중심으로 사물, 공간, 프로세스 등의 초연결과 각종 상황에 따른 적절한 대응의 편리성, 단순성, 접근성 등이 강조되고 있다. 이를 위해서는 고성능/고기능의 특성뿐만 아니라, 인간 친화, 유연화, 저가격화, 소형화 및 편리성 등 인간의 생활과 동선이 최적화된 다기능성 디바이스 특성이 요구된다. 최근 이러한 산업적 요구를 충족하기 위해서 인간의 감각을 모방한 다양한 센서 디바이스에 대한 연구가 활발히 진행되고 있다. 센서 디바이스 중 촉각 센서는 사물과의 접촉에 따른 압력, 온도 등의 물리적 변화를 전기적 신호로 측정하여 외부 환경과의 상호작용을 도와주는 장치로써, 우리에게는 매우 익숙한 휴대전화의 터치스크린 기술이 대표적이다. 이러한 촉각 센서는 외부 기기와의 상호 작용을 위한 응용 분야를 넘어 인간의 활동 정보나 생체 신호에 따른 모니터링을 위한 피부 부착형 또는 생체 이식형 디바이스에 응용될 수 있다. 이를 위한 촉각 센서는 얇고, 가벼워야 하며 펄스(1% 미만)와 같은 매우 작은 변형에서부터 팔꿈치 밴딩(bending, 50% 이상)과 같은 큰 변형에 이르기까지 넓은 감지 범위를 가져야 한다.

최근 이차원 나노 소재를 이용한 다양한 구조의 촉각(압력 및 스트레인) 센서에 대한 연구가 활발히 진행되고 있다. 이차원 소재를 이용한 촉각 센서의 경우, 유연성, 인체 친화도 및 저전력 구동이 가능하여 향후 외부 기기와 소통을 위한 모션 센서 및 인간의 생체 정보 수집 등에 응용이 가능하다. 본고에서는 촉각 센서의 기본적인 동작 원리에 따른 기술 개요와 이차원 나노 소재 기반의 촉각 센서 연구 동향에 대해서 기술하고, 현재 ETRI에서 연구 중인 이차원 나노 소재 기반 3차원 구조의 압력 및 스트레인 센서를 소개하고자 한다.

Ⅱ. 촉각 센서의 기술 개요

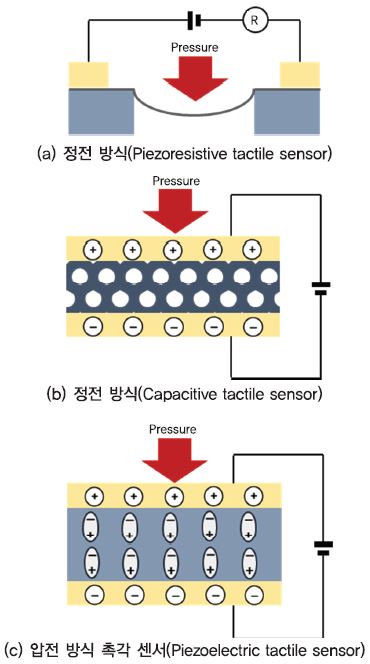

기본적으로 촉각 센서는 압력, 스트레인, 진동, 휨 등의 외부의 기계적 자극에 의해서 작동된다. 이러한 기계적 자극을 전기적 신호로 얻기 위한 방식에는 압저항(Piezoresistivity), 정전(Capacitivity), 압전(Piezo-electricity) 센싱 방식 등이 있다[1], [(그림 1) 참조].

압저항 센싱 방식은 외부의 기계적 자극에 대해서 저항의 변화를 측정하는 방법으로, 비교적 제조 공정이 단순하며 비용적인 측면에서 강점이 있다. 최근 전도성 나노 소재를 이용하여 소재 내의 결함(Crack)을 통한 전도성 변화 및 소재 간의 접촉 저항 변화를 이용하여 높은 민감도를 가지는 압저항 방식의 센서 디바이스 연구가 활발히 진행되고 있다[2], [3]. 하지만, 반복 사용에 따른 구조적 변형으로 인한 특성 저하 및 탄성 소재의 복원 능력 저하에 따른 이력 현상(Hysteresis) 발생 등의 문제를 해결하기 위한 연구가 필요하다.

두 개의 전극 사이에 유전체를 삽입한 캐패시터 구조의 정전 센싱 방식 센서 디바이스는 외부 압력에 따른 유전체의 구조 변화로 인한 정전 용량(Capacitance)의 변화를 측정하는 방식이다. 기본적으로 정전 센싱 방식은 고민감도, 주파수 의존성(Frequency response), 낮은 온도 의존성 및 저전압 구동 등의 장점이 있으므로 이미 대부분의 터치스크린 기술에 적용되고 있다. 최근에는 유연하고 높은 민감도를 가지는 촉각 센서 디바이스에 적용하기 위해서 다양한 3차원 구조의 유연 소재를 이용한 정전 센싱 방식의 압력 센서 연구가 활발히 진행 중이다[4], [5].

압전 센싱 방식은 기계적 압력에 따른 소재 내 쌍극자 모멘트(Dipole moment)의 전기적 분극(Electric polarization) 상태 변화를 측정하는 것으로, ZnO, PZT(Lead Zirconate Titanate) 등 압전 특성을 가지는 물질을 이용하여 제작된다[6]. 이러한 압전 센싱 방식은 자체적으로 전력을 생산하고 공급할 수 있으므로 생체 디바이스 적용에 적합하다. 하지만, 대부분의 압전 소재는 초전 효과(Pyroelectric effect)를 가지고 있기 때문에 정확한 압전 센싱을 위해서는 온도 변화에 따른 간섭 현상을 제거하고 보정할 필요가 있다. 최근에는 위에 언급한 무기물질보다는 압전 상수가 낮지만, 공정이 단순하고 유연한 소자에 적합한 유기 고분자 압전 물질인 PVDF (Poly-vinylidene Fluoride)를 이용한 압전 센싱 디바이스가 연구되고 있다[7]. 또한, 뒤에서 언급할 이차원 전이 금속 칼코겐 화합물에서 압전 특성이 발견되면서 이를 이용한 압전 센싱 방식의 촉각 센서 연구가 활발히 진행되고 있다.

지금까지 언급한 동작 원리를 바탕으로 최근에는 그래핀뿐 아니라, 반도체 특성을 가지는 이차원 전이 금속 칼코겐 화합물(MoS2, WS2, MoTe2, WTe2 등)을 이용한 촉각 센서 연구가 각광을 받고 있다. 이차원 나노 소재 기반의 촉각 센서(압력 및 스트레인 센서)는 소재의 투명성 및 유연성으로 인해 웨어러블 기기에 적합하며, 저전력 구동 및 높은 민감도를 가지는 센서를 제작할 수 있는 장점이 있다. 다음 장에서는 이차원 소재의 종류(그래핀, MoS2) 및 구조(이차원 박막 구조 및 3차원 구조체)에 따른 이차원 나노 소재 기반 촉각 센서의 연구 동향을 소개하고자 한다.

Ⅲ. 이차원 나노 소재 기반 촉각 센서의 연구 동향

1. 그래핀 기반 촉각 센서

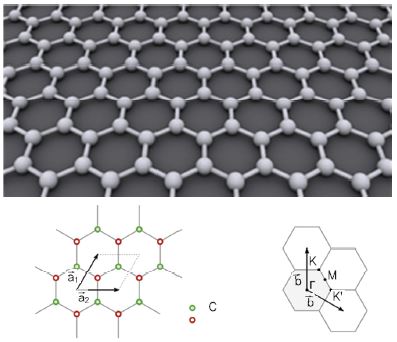

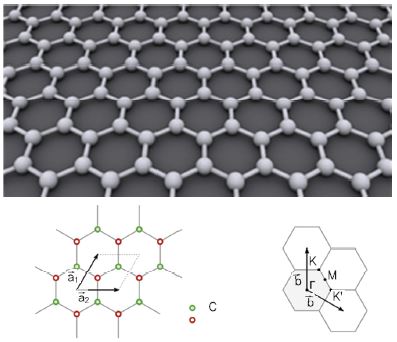

그래핀은 (그림 2)와 같이 탄소 원자로 구성된 이차원 물질로, 저차원 구조에서 기인하는 높은 전하 이동도 및 기계적 특성, 열적, 화학적 안정성 등 우수한 물리적 특성이 있어 다양한 분야의 연구자들에게 주목을 받고 있다[8]. 특히, 우수한 기계적 강도(1 TPa의 탄성 계수) 특성으로 인해 압력 및 스트레인 센서로 많은 연구가 진행되고 있다. 기본적으로, 그래핀 기반의 촉각 센서는 외부의 기계적 자극에 대해서 그래핀 격자 왜곡 및 격자 내 결함에 의한 저항 변화 또는 그래핀 도메인 간의 계면에서의 터널링 현상에 의한 저항 변화 등의 압저항 방식으로 동작한다. 최근 그래핀 기반 촉각 센서의 연구 동향을 살펴보면, 이차원 박막 구조와 3차원 미세다공성 구조 방식으로 나눌 수 있다. 본 장에서는 이러한 구조에 따른 그래핀 촉각 센서의 연구 동향을 살펴보고자 한다.

가. 이차원 박막 구조의 그래핀 촉각 센서

내부적 결합이 없는 단결정 그래핀의 경우 이론적으로 매우 높은 스트레인(~23%)이 가해졌을 때, 그래핀 내의 탄소 격자의 뒤틀림으로 인해 약간의 밴드갭의 변화가 생긴다[9]. 밴드갭의 변화는 저항의 변화를 일으켜 이를 이용한 압력 센서의 응용이 가능하다. 하지만, 대면적 단결정 그래핀 성장 및 소자 구조에서 오는 제작 공정의 어려움 및 낮은 민감도(3%의 스트레인에서 1.9의 게이지 팩터(GF: Gauge factor))로 인해서 실질적인 응용에는 한계가 있다[10].

열화학기상증착법(TCVD: Thermal Chemical Vapor Deposition)으로 합성된 그래핀은 일반적으로 다결정 구조로 되어 있어 단결정 그래핀과는 다른 동작 특성을 가진다. 다결정 구조에서 기인하는 결정립계(Grain boundary) 혹은 내부 격자 결함 등은 외부의 기계적 자극에 따른 그래핀 내부 저항의 변화에 영향을 준다. TCVD로 성장된 그래핀을 이용한 압력 및 스트레인 센서의 민감도는 그래핀의 층수, 결함 밀도, 도메인의 크기 및 기판과의 계면 특성에 영향을 받는다. 이러한 특성을 이용하여, 최근에는 그래핀 표면의 주름(Wrinkle) 제어를 통해 2.4~4.5%의 스트레인에 대해 151의 높은 게이지 팩터를 가지는 스트레인 센서를 보고하였다[11]. 또한, 보다 높은 민감도를 가지는 그래핀 스트레인 센서 제작을 위해 용액 공정 기반 그래핀 나노 조각 코팅 기술[12] 및 PECVD(Plasma Enhanced Chemical Vapor Deposition) 공정을 통한 나노 크기의 도메인을 가지는 그래핀 합성 기술[13] 등 그래핀의 결함 밀도를 제어한 연구들이 보고 되었다. 하지만 상대적으로 큰 변형(>75%)에 대해서 감지 능력이 요구되는 인체 부착형 촉각 센서의 응용 관점에서, 이차원 박막 구조의 그래핀 센서는 구조상 한계가 있다.

나. 3차원 미세다공성 구조의 그래핀 촉각 센서

미세다공성(Microporous) 3D 네트워크 구조를 가진 그래핀 폼(Grapehene foam)은 큰 비표면적과 우수한 전기적, 기계적 특성으로 인해 에너지 저장 소자나 화학 및 생물학적 센서 분야에 응용되었다. 특히 이러한 그래핀 폼을 PDMS(Polydimethylsiloxane)와 같은 탄성 중합체(Elastomer)와 결합시키면, 인장을 포함한 다양한 형태의 변형에서도 높은 전기적, 기계적 안정성을 유지할 수 있다. 최근 연구자들은 3D 네트워크 형태의 그래핀 폼 구조를 제작하기 위해 다양한 방법들이 제안하였는데, 이중 대표적인 두 가지 방법을 소개하면 다음과 같다.

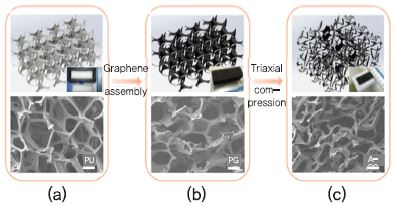

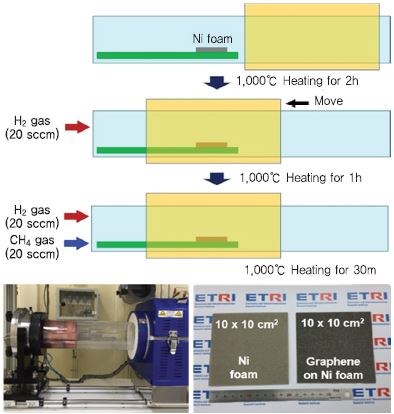

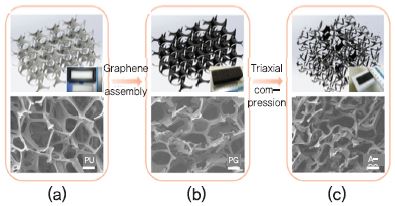

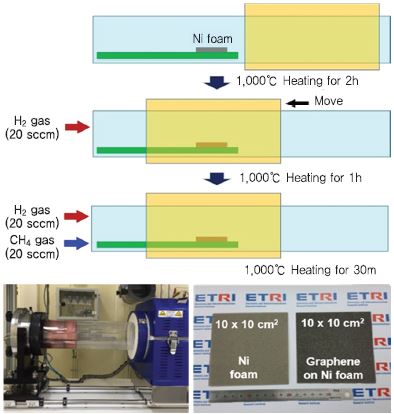

첫 번째 방법은 (그림 3)과 같이 그래핀 폼을 형성하기 위해 산화 그래핀(GO: Graphene oxide)의 동결 건조(Freeze-drying) 후 3D 형태로 환원된 그래핀을 형성하기 위한 자기조립 화학 공정을 이용하는 방법 또는 템플릿을 이용한 딥 코팅 방법이 있다[14]–[17]. 두 번째 방법은 주로 TCVD 공정을 통해 금속/세라믹 폼 위에 그래핀을 성장한 후 템플릿으로 사용되는 금속/세라믹 폼을 식각 공정을 통해 제거하여 순수한 3D 폼 형태의 그래핀 구조를 형성하는 TCVD 공정과 결합된 템플릿 기반 기술이다[18]–[21], [(그림 4) 참조].

위의 두 가지 방식으로 만들어진 그래핀 폼은 각각 다른 전기적, 열적, 형태학적, 기계적 특성을 가진다. 첫 번째 방법이 공정이 간단하고 대량생산이 가능한 반면, 두 번째 방법은 고품질 다공성 그래핀 구조를 제작할 수 있는 장점을 가지고 있다.

최근에 이러한 그래핀 폼의 고유한 특성을 이용하여 다양한 압력 센서나 스트레인 센서에 대한 연구가 많이 보고 되었다. 그래핀 폼 기반의 스트레인 센서에 대한 연구는 외부 스트레인에 대한 일정한 저항 변화를 나타내는 신축성 도체 제작에 중점을 두고 있다[22], [23]. 하지만, 대부분의 보고된 그래핀 폼 기반 스트레인 센서는 단지 압축이나 밴딩 스트레인을 위한 센서 디바이스에 응용되고 있다. 큰 변형에 대한 촉각 센서 디바이스에 응용하기 위해서는 압축 및 밴딩 특성뿐 아니라, 인장(Tensile)에 대해서도 안정적인 소자가 필요하다. 현재까지 보고된 그래핀 폼 기반 센서의 경우, 반복적인 인장 스트레인에 대해서 그래핀 구조체가 갈라지거나 파손되는 경우가 발생한다. 이러한 문제를 해결하기 위해, PET 필름을 그래핀 폼 사이에 삽입하거나 분쇄된 그래핀 폼을 이용하여 반복적인 인장 스트레인에 대한 안정성을 확보하고, 게이지 팩터를 각각 6.24, 15~29까지 증가시키는 연구들이 보고 되었다[24], [25]. 이렇게 제작된 3D 그래핀 폼 구조의 스트레인 및 압력 센서는 높은 신축성, 유연성 및 민감도를 가지고 있어 인체에 부착하거나, 착용하여 크거나 미묘한 인간의 움직임을 감지하거나, 실시간으로 건강상태를 모니터링 할 수 있는 생체 의학 연구에 다양하게 응용될 수 있을 것으로 예상된다. 최근 ETRI에서는 기존의 금속 폼 형태의 템플릿이 아닌 일반 섬유에 표면 기능화된 산화 그래핀 나노 복합 소재를 직접 코팅하는 방법으로 3D 구조체를 제작하고 이를 모션 센서로 응용하는 연구를 진행하고 있다[(그림 5) 참조]. 이는 다양한 손동작에 따라 각기 다른 전기적 신호를 보여줌으로써 의수나 의족에 적용 가능한 신체 착용형 모션 센서에 대한 응용 가능성을 보여준다.

2. MoS2 기반 촉각 센서

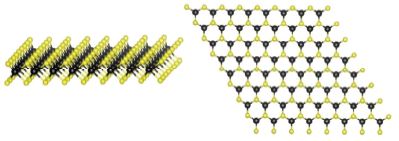

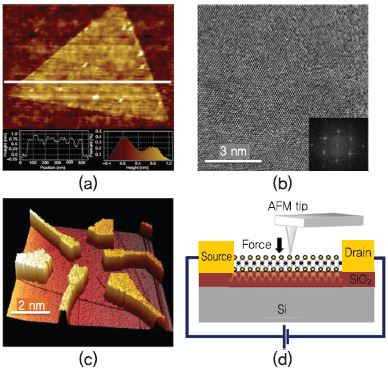

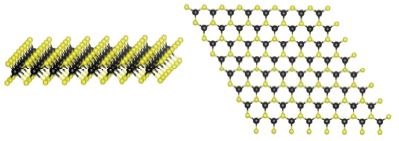

이차원 전이 금속 칼코겐 화합물 중 하나인 MoS2는 Molybdenum 원자와 Sulfur 원자가 결합되어 단일 원자층을 이루고 있는 물질로, 단일층에서 1.8eV의 Direct 밴드갭을 가지는 반도체이다[(그림 6) 참조]. 이는 층수 변화에 따라 밴드갭의 조절이 가능하고 높은 전하 이동도 및 전류 점멸비를 가지는 트랜지스터 소자를 구현할 수 있어 실리콘을 대체할 수 있는 차세대 반도체 물질로 많은 연구자에 의해서 다양한 분야에 연구되고 있다[26].

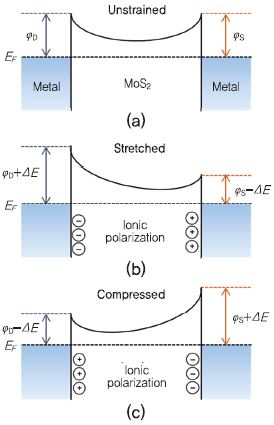

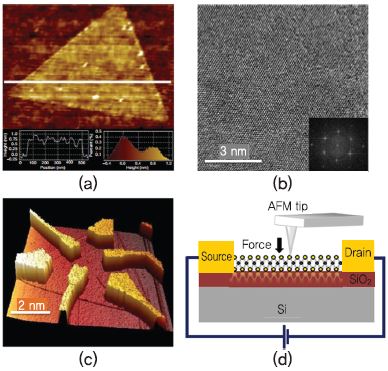

특히, 최근에 MoS2의 압전 특성이 보고되면서 차세대 나노발전기(Nanogenerator) 및 압력/스트레인 센서와 같은 압전 소자로 각광을 받고 있다[27], [28], [(그림 7) 참조]. Zhong Lin Wang 그룹이 보고한 논문에 의하면, MoS2의 단일층 또는 홀수층은 비등방성 구조를 가지고 있어 외부 압력이 가해지면 격자 왜곡(Lattice distortion)에 따른 전기적 분극 현상이 발생하는 압전 특성을 가진다[27]. 또한, Xiang Zhang et al.[29]에 보고된 바에 따르면, 측정된 MoS2의 압전 상수는 2.9×10-10Cm-1이며 이는 기존의 ZnO 또는 AlN의 벌크 압전 상수와 비슷한 값을 가진다. 따라서 우수한 압전 특성을 가지는 MoS2는 자체 전원 공급이 가능한 생체 디바이스용 촉각 센서 응용에 적합한 소재라 생각된다.

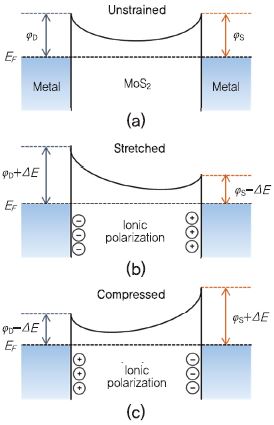

대부분의 보고된 MoS2 기반 압력 및 스트레인 센서의 경우, 위에서 설명한 MoS2의 압전 특성과 반도체 특성을 기반으로 동작한다. (그림 8)에서 보는 것과 같이, MoS2와 금속 전극 간의 일함수 차이로 인해 쇼트키 장벽(Schottky barrier)이 형성된다. 이는 전하의 이동을 방해하여 높은 저항 상태를 일으킨다. 외부에서 기계적인 자극이 생기게 되면 MoS2 격자 왜곡에 의한 이온 분극이 발생하고, 이로 인해 금속 전극과 MoS2 계면의 쇼트키 장벽이 낮아져 전하의 이동이 수월해지고 저항이 낮아지게 된다.

이러한 특성을 이용하여, 연세대와 표준연 그룹은 그래핀 전극을 사용한 MoS2 기반 촉각 센서 어레이를 제작하는 데 성공하였다[30]. 이 그룹은 2.2cm×2.2cm 크기의 4×4 MoS2/그래핀 센서 어레이를 제작하고, 이를 손가락에 전사하여 터치 펜의 팁의 크기 및 움직임에 대한 저항 변화를 측정하였다. 이는 이차원 소재 기반 촉각 센서의 응용 가능성을 잘 보여주고 있다. 하지만 위에서 언급한 바와 같이 박막 형태의 촉각 센서는 큰 변형이 요구되는 응용 분야에 적용하기에는 한계가 있다. 따라서 이러한 문제를 해결하기 위해서 ETRI에서는 그래핀 기반의 3차원 구조체에 용액 공정을 통해 MoS2를 코팅하여 높은 유연성, 신축성 및 민감도를 가지는 그래핀/MoS2 복합 소재 구조체 기반의 압력-스트레인 복합 센서를 개발하고 있다. 이는 다양한 신체 활동에 대한 정보를 수집할 수 있는 고민감도 웨어러블 센서 디바이스에 적용할 수 있을 것으로 기대된다.

Ⅳ. 결론

인간과 사물을 연결하는 초연결 시대를 맞이함에 따라 복잡하고 다양한 외부 환경의 변화에 따른 정보를 실시간으로 확보할 수 있는 센서 디바이스에 대한 상업적, 기술적 수요가 지속해서 확대될 전망이다. 특히, 신체 부착형 혹은 착용형 촉각 센서 기술은 건강, 의료, 스포츠 분야 등 인간의 신체적 활동이 요구되는 모든 분야에 필요한 기술이다. 이러한 수요를 충족하기 위해서는 인체에 무해하고 신축성이 뛰어난 고민감도의 촉각 센서 개발이 필요하다. 본고에서 소개한 다양한 이차원 소재 기반의 촉각 센서 연구들이 최종적으로 이루고자 하는 기술 지향점은 인간과 사물간의 상호 작용을 수월하게 하는 인체 친화형 더 나아가 인간의 촉각 시스템을 그대로 재현할 수 있는 고민감도 촉각 센서의 개발에 있다. 최근 우수한 물리적, 기계적 특성을 가지는 다양한 이차원 소재들이 개발됨에 따라, 이를 이용한 고성능, 다기능성 및 신개념의 촉각 센서 개발이 기대된다.

References

(그림 1)

촉각 센서에서의 기본적인 동작 원리

(그림 2)

그래핀의 격자 구조

(그림 3)

산화그래핀 기반 3차원 구조체 제작 공정<a href="#r014">[14]</a>

(그림 4)

열화학기상증착법을 이용한 3차원 그래핀 구조체 제작 공정

(그림 5)

ETRI에서 개발 중인 그래핀 섬유 기반 모션센서

(그림 6)

MoS의 격자 구조

(그림 7)

단결정 MoS 단일층의 구조 및 압전 특성 측정<a href="#r028">[28]</a>

(그림 8)

외부 자극에 의한 변형에 따른 MoS/금속 전극 간 쇼트키 장벽의 변화